شرکت مقاوم سازی افزیر

پیشرو و متخصص در زمینه مقاوم سازی با مصالح ، تجهیزات و فن آوری نوین

شرکت مقاوم سازی افزیر

پیشرو و متخصص در زمینه مقاوم سازی با مصالح ، تجهیزات و فن آوری نوینمقاوم سازی تیر های T شکل با الیاف کامپوزیتی CFRP

از آﻏﺎز دﻫﻪ ﺷﺼﺖ ﻣﯿﻼدی مقاومسازی سازه های ﺑﺘﻨﯽ آﻏﺎز ﮔﺸﺖ. ﯾﮑﯽ از اوﻟـﯿﻦ روشهای مقاومسازی دورﮔﯿـﺮی ﺗﯿﺮﻫﺎ و ستونهای ﺑﺘﻨﯽ ﺑﺎ ورقهای ﻓﻮﻻدی ﺑﻮد. اﯾﻦ روش ﺑﻪ دﻻﯾﻠﯽ ﻣﺎﻧﻨﺪ اﻋﻤﺎل وزن اﺿﺎﻓﯽ ﺑﻪ ﺳﺎزه و ﺳﺨﺖ ﺑﻮدن اﺟﺮا اﻣـﺮوزه ﮐﻤﺘـﺮ مورداستفاده ﻗـﺮار میگیرد. ﭘﯿﺸﻨﻬﺎد دﯾﮕﺮی ﮐﻪ بعدازآن ﺑﺮای مقاومسازی سازههای ﺑﺘﻨﯽ اراﺋﻪ ﮔﺸﺖ، اﺳـﺘﻔﺎده از ﭘﻠﯿﻤﺮﻫـﺎی الیاف ﻣﺼـﻨﻮﻋﯽ (FRP) ﺑـﻮد. اوﻟـﯿﻦ ﻣﻘﺎﻟـﻪ در راﺑﻄﻪ ﺑﺎ اﺳﺘﻔﺎده از اﯾﻦ ﭘﻠﯿﻤﺮﻫﺎ در ﺳﺎل 1973 اراﺋﻪ ﮔﺸﺖ. اوﻟﯿﻦ ﭘﻞ در ﺳﻮﺋﯿﺲ در ﺳـﺎل 1986 ﺑـﺎ FRP مقاومسازی ﮔﺸـﺖ و بهتدریج اﺳـﺘﻔﺎده از اﯾـﻦ ﻣﺼﺎﻟﺢ ﮔﺴﺘﺮش ﯾﺎﻓﺖ بهگونهای ﮐﻪ در آﻏﺎز ﻫﺰاره ﺳﻮم ﻣﯿﻼدی FRP ﺗﺒﺪﯾﻞ ﺑﻪ مهمترین ﻣﺼـﺎﻟﺢ مقاومسازی در ﺳـﻄﺢ ﺟﻬـﺎن ﮔﺮدﯾـﺪ. ﺧـﻮاص ﺑﺴـﯿﺎر ﻣﻨﺎﺳﺐ ﭘﻠﯿﻤﺮﻫﺎی اﻟﯿﺎف ﻣﺼﻨﻮﻋﯽ و ﺳﺎدﮔﯽ اﺟﺮای آن ﺑﺎﻋﺚ ﮔﺮدﯾﺪه اﺳﺖ ﮐﻪ ﻣﻬﻨﺪﺳﺎن ﺗﻤﺎﯾﻞ ﺑﺴﯿﺎری ﺑﻪ اﺳﺘﻔﺎده از آن داﺷـﺘﻪ ﺑﺎﺷـﻨﺪ. ﻋـﻼوه ﺑـﺮ اﯾـﻦ ﺗـﻮان FRP درترمیم سازههای ﺑﺘﻨﯽ در ﺧﻤﺶ و ﺑﺮش، ﻫﻤﭽﻨﯿﻦ ﺗﻮاﻧﺎﯾﯽ درترمیم سازههای ﺑﻨﺎﯾﯽ و ساختمانهای ﺑﺎﺳﺘﺎﻧﯽ ﺑﺮ ﻣﺤﺒﻮﺑﯿﺖ اﯾﻦ ﻣﺼﺎﻟﺢ اﻓﺰوده اﺳـﺖ. در ﮐﻨﺎر ﻫﻤﻪ ﻣﺰاﯾﺎی ﻓﻨﯽFRP ﻗﯿﻤﺖ تمامشده اﯾﻦ ﻣﺼﺎﻟﺢ ﻧﯿﺰ نسبتاً ﻣﻨﺎﺳﺐ اﺳﺖ. اﮔﺮﭼﻪ اﻣﺮوزه FRP ﺑﻪ پرکاربردترین ﻣﺼﺎﻟﺢ مقاومسازی در ﺟﻬﺎن تبدیلشده اﺳﺖ، اﻣﺎ ﻣﺘﺄﺳﻔﺎﻧﻪ در اﯾـﺮان ﻣﻬﻨﺪﺳـﺎن از اﯾـﻦ ﻣﺼـﺎﻟﺢ ﺷـﻨﺎﺧﺖ ﮐﺎﻓﯽ ﻧﺪارﻧﺪ و از آن بهصورت ﺑﺴﯿﺎر ﻣﺤﺪود اﺳﺘﻔﺎده میشود. ﺷﺎﯾﺪ ﯾﮑﯽ از دﻻﯾﻞ اﯾﻦ اﻣﺮ ﻋﺪم اﻫﻤﯿﺖ مقاومسازی در اﯾـﺮان ﺑﺎﺷـﺪ. بههرحال بیتردید اﻣﺮوزه ﺷﻨﺎﺧﺖ و ﺗﺮوﯾﺞ ﻓﺮﻫﻨﮓ مقاومسازی و ﻣﺼﺎﻟﺢ آنیکی از ضروریترین ﻣﺴﺎﺋﻞ ﻣﻬﻨﺪﺳﯽ ﮐﺸـﻮر ﻣﺎﺳـﺖ. در اﯾـﻦ ﺗﺤﻘﯿـﻖ ﺳـﻌﯽ ﮔﺮدﯾـﺪه اﺳـﺖ ﮐـﻪ وﺿﻌﯿﺖ مقاومسازی ﺗﯿﺮﻫﺎی T ﺷﮑﻞ ﺗﺤﺖ ﺑﺮش و ﺧﻤﺶ موردبررسی ﻗﺮار ﮔﯿﺮد.

خواص FRP

در ﺣﺎل ﺣﺎﺿﺮ FRP ﻣﺼﺎﻟﺤﯽ اﺳﺖ ﮐﻪ ﻣﻌﻤﻮﻻً در ﺑﻬﺴﺎزی و مقاومسازی سازههای ﺑﺘﻨﯽ مورداستفاده ﻗـﺮار میگیرد. ﮔﺮﭼـﻪ اﺧﯿـﺮاً ﺗﺤﻘﯿﻘـﺎﺗﯽ ﺑـﺮ روی FRP بهعنوان ﻣﺴﻠﺢ ﮐﻨﻨﺪه اﺻﻠﯽ ﺑﺘﻦ ﻧﯿﺰ انجامگرفته اﺳﺖ اﻣﺎ ﺑﯿﺸﺘﺮﯾﻦ ﮐﺎرﺑﺮد اﺟﺮاﯾﯽ FRP تاکنون در ﺷﺎﺧﻪ مقاومسازی ﺑـﻮده اﺳـﺖ. در این صورت اﯾـﻦ ﻣﺼﺎﻟﺢ در ﻣﺤﺎﺳﺒﺎت اوﻟﯿﻪ ﻣﻘﺎوﻣﺖ ﺳﺎزه موردمحاسبه ﻗﺮار نمیگیرند ﺑﻠﮑﻪ ﻋﻤﻮﻣﺎً ﺟﻬﺖ اﻓﺰاﯾﺶ ﻃﻮل ﻋﻤﺮ ﺳﺎزه و تعمیر ﯾﺎ ﺑﻬﺴـﺎزی آن مورداستفاده ﻗـﺮار میگیرند. اﮔﺮﭼﻪ درترمیم سازههای ﺑﻨﺎﯾﯽ ﻧﯿﺰ از FRP استفادهشده اﺳﺖ، اﻣﺎ ﻋﻤﻮم ﮐﺎرﺑﺮد آن در ﺗﯿﺮﻫﺎ، ستونها و اﺗﺼﺎﻻت ﺑﺘﻨﯽ میباشد. درمجموع FRP بانام ﮐﺎﻣﻞ Fiber Reinforced Polymer ﻧﻮﻋﯽ ﮐﺎﻣﭙﻮزﯾﺖ اﺳﺖ ﮐﻪ ﺑﻪ آن ﭘﻠﯿﻤﺮ اﻟﯿﺎف ﻣﺼﻨﻮﻋﯽ ﻧﯿﺰ میگویند.

کاربرد

ﺑﺮای مقاومسازی ﺑﻪ دو ﺷﮑﻞ لایههای ﭘﯿﻮﻧﺪی و میلههای ﻧﺰدﯾﮏ ﺑﻪ ﺳﻄﺢ (NSM) میباشد. ﻫﺮ دو ﻣﻮرد ﻓـﻮق ازنظر ﻓﻨـﯽ ﻏﺎﻟـﺐ ﻣﺸﺨﺼـﺎت ﺑـﺘﻦ را ﺗﻘﻮﯾﺖ مینمایند ازجمله ﮐﺎراﯾﯽ در کرنشهای ﺑﺎﻻ را امکانپذیر میسازند و در ﺑﺮاﺑﺮ ﺧﺴﺘﮕﯽ ﻣﻘﺎوﻣﺖ زﯾﺎدی اﯾﺠﺎد میکنند و دارای ﻋﻤـﺮ ﻣﻨﺎﺳـﺐ میباشند. اﻏﻠﺐ سازههایی ﮐﻪ از اواﯾﻞ دﻫﻪ ﻫﺸﺘﺎد ﻣﯿﻼدی ﺑﺎ FRP ﺑﻬﺴﺎزی شدهاند ﻧﺘﺎﯾﺞ ﻗﺎﺑﻞ ﻗﺒﻮﻟﯽ را اراﺋﻪ دادهاند ﺑﻄﻮرﯾﮑﻪ اﻣﺮوزه ﺑﺴـﯿﺎری از سازههای ﺣﯿﺎﺗﯽ ﺑﺎ FRP مقاومسازی میشوند. میلههای ﻧﺰدﯾﮏ ﺑﻪ ﺳﻄﺢ میلههایی از ﺟﻨﺲ FRP ﻫﺴﺘﻨﺪ ﮐﻪ در ﻧﺰدﯾﮑﯽ ﺳﻄﺢ ﺑﺘﻦ ﺟﺎﺳﺎزی میشوند اﻣـﺎ لایههای ﭘﯿﻮﻧﺪی ﻣﺎﻧﻨﺪ ﺑﺎﻧﺪ دور ﺗﯿﺮ ﯾﺎ ﺳﺘﻮن ﺑﺘﻨﯽ ﭘﯿﭽﯿﺪه میشوند. اﯾﻦ لایهها از دو ﺑﺨﺶ ﻣﺘﻤﺎﯾﺰ اﻟﯿﺎف و ﻣﺎﺗﺮﯾﺲ تشکیلشدهاند. اﻟﯿﺎف ﻋﻀﻮ ﺑﺎرﺑﺮ ﺳﺎزه ﺑـﻮده و ﺑﺴـﺘﻪ ﺑﻪ ﻧﻮع، ﻗﻄﺮ ﻓﯿﺒﺮ آن 5 ﺗﺎ 25 ﻣﯿﮑﺮون میباشد و ﻣﺎﺗﺮﯾﺲ الیافها را در ﻣﺤﻞ و آراﯾﺶ ﻣﻄﻠﻮب ﻧﮕﻪ میدارد. الیافها ﮐﻪ ﻓﺎز تقویتکننده ﻫﺴـﺘﻨﺪ ﻗﺴـﻤﺖ اﺻﻠﯽ مقاومسازی را ﺑﺮ عهدهدارند و درواقع ﻗﺴﻤﺖ اﻋﻈﻢ ﻧﯿﺮو را ﺗﺤﻤﻞ مینمایند و ﺑﻨﺎﺑﺮاﯾﻦ الیافها ﺑﺎﯾﺴـﺘﯽ اﺳـﺘﺤﮑﺎم ﮐﺸﺸـﯽ ﺑـﺎﻻﯾﯽ داﺷـﺘﻪ ﺑﺎﺷـﻨﺪ. اﻣـﺎ ﻣﺎﺗﺮﯾﺲ ﭘﻠﯿﻤﺮی اﺳﺖ ﮐﻪ اﻟﯿﺎف را در برمیگیرد و ﺿﻤﻦ ﺣﻔﺎﻇﺖ اﻟﯿﺎف از ﺻﺪﻣﺎت ﻓﯿﺰﯾﮑﯽ و ﺷﯿﻤﯿﺎﯾﯽ، ﮐﺎر اﻧﺘﻘﺎل ﻧﯿﺮو را ﺑﻪ اﻟﯿﺎف اﻧﺠـﺎم میدهد. ﺿـﻤﻨﺎً ﻫﻤﺎﻧﻨﺪ ﯾﮏ ﭼﺴﺐ اﻟﯿﺎف را ﮐﻨﺎر ﻫﻢ ﻧﮕﻪ میدارد و اﻟﺒﺘﻪ ﮔﺴﺘﺮش ﺗﺮک را ﻣﺤﺪود مینماید. ﻋﻤﻮﻣﺎً ﺑﻪ ﻣﺎﺗﺮﯾﺲ ﻗﺒﻞ از سخت شدن رزﯾﻦ ﻣﯽﮔﻮﯾﻨﺪ. اﻣﺎ ﺟﺪا از ﺑﺤﺚ مقاومسازی اﺧﯿﺮاً ﮐﺎرﺑﺮد FRP بهعنوان ﻣﺴﻠﺢ ﮐﻨﻨﺪه اﺻﻠﯽ ﺑﺘﻦ موردنظر ﻣﺤﻘﻘﺎن واﻗﻊ ﮔﺮدﯾﺪه اﺳﺖ.

ﺗﻘﻮﯾﺖ ﺑﺮﺷﯽ و ﺧﻤﺸﯽ ﺗﻮﺳﻂ اﻟﯿﺎف

گسیختگیهای ﺑﺮﺷﯽ و ﺧﻤﺸﯽ از مهمترین ﻣﺪﻫﺎی ﮔﺴﯿﺨﺘﮕﯽ ﺑﺮای ﺗﯿﺮﻫﺎی ﺗﻘﻮﯾﺖ ﻧﺸﺪه میباشند. ﮔﺴﯿﺨﺘﮕﯽ ﺧﻤﺸﯽ ﻋﻤﻮﻣﺎً ﺑﺮ ﮔﺴﯿﺨﺘﮕﯽ ﺑﺮﺷـﯽ ارﺟـﺢ میباشد. زﯾﺮا ﮐﻪ اوﻟﯽ ﻧﺮم و دوﻣﯽ ﺗﺮد میباشد. ﮔﺴﯿﺨﺘﮕﯽ ﻧﺮم اﺟﺎزه میدهد ﮐﻪ ﺗﻨﺶ ﺑﺎر ﺗﻮزﯾﻊ ﺷﻮد و اﯾﻦ ﺧﻮد میتواند ﻫﺸـﺪاری ﺑـﺮای ﮐـﺎرﺑﺮ ﺑﺎﺷـﺪ درصورتیکه ﮔﺴﯿﺨﺘﮕﯽ ﺗﺮد ﺑﺎﺷﺪ، میتواند بهصورت ﻧﺎﮔﻬﺎﻧﯽ ﺳﺒﺐ ﻓﺎﺟﻌﻪ ﮔﺮدد. در مقاومسازی ﺧﻤﺸﯽ ﺑﻪ ﮐﻤﮏ ورقههای ﺧـﺎرﺟﯽ FRP، ﻧﺸـﺎن دادهشده ﮐﻪ شکلپذیری ﺗﯿﺮ ﻧﺴﺒﺖ ﺑﻪ ﺣﺎﻟﺖ مقاومسازی ﻧﺸﺪه ﺑﺴﯿﺎر ﮐﻤﺘﺮ میباشد. بااینوجود اﯾﻦ ﻣﺪ ﮔﺴﯿﺨﺘﮕﯽ از گسیختگی ﺑﺮﺷﯽ نرمتر میباشد ﺑﻨـﺎﺑﺮاﯾﻦ ﯾﮏ ﺗﯿﺮ مقاومسازی ﺷﺪه ﺑﺎﯾﺪ دارای ﻇﺮﻓﯿﺖ ﺑﺮﺷﯽ ﮐﺎﻓﯽ ﺑﻮده بهطوریکه ﺑﻪ ﻇﺮﻓﺖ ﺧﻤﺸﯽ ﺑﺮﺳﺪ. زﻣﺎﻧﯽ ﮐﻪ ﯾﮏ ﺗﯿﺮ بتنآرمه دربرش ﻧـﺎﻗﺺ ﺑﺎﺷـﺪ ﯾـﺎ ﻇﺮﻓﯿﺖ ﺑﺮﺷﯽ آن از ﻇﺮﻓﯿﺖ ﺧﻤﺸﯽ ﺗﯿﺮ ﮐﻤﺘﺮ ﺑﺎﺷﺪ ﭘﺲ از اﻧﺠﺎم مقاومسازی ﺧﻤﺸﯽ، مقاومسازی ﺑﺮﺷﯽ ﺑﺎﯾﺪ موردتوجه ﻗﺮار ﮔﯿﺮد. ﺑﺎﯾﺪ داﻧﺴﺖ ﮐﻪ اندازهگیری ﻇﺮﻓﯿﺖ ﺑﺮﺷﯽ ﺗﯿﺮ مقاومسازی ﺷﺪه ﺑﺴﯿﺎر ﻣﻬﻢ میباشد مقاومسازی ﺑﺮﺷﯽ، ﺑﺮﺧﯽ ﻣﻮاﻗﻊ ﻧﻘﺸﯽ ﮐﻠﯿﺪی از اﺳﺘﺮاﺗﮋی مقاومسازی ﺑـﺮای ساختمانهای بتنآرمه را ﺑﺎزی میکند. اﺧﯿﺮاً اﺳﺘﻔﺎده از ﻧﻮارﻫﺎی FRP ﺑﺮای ﺗﻘﻮﯾﺖ ﺧﻤﺸﯽ و ﺑﺮﺷﯽ ﺑﯿﺸﺘﺮ موردتوجه قرارگرفته اﺳﺖ. در ﮐﻨﺎر ﺳﺎﯾﺮ ﻧﺘﺎﯾﺞ ﻋـﺎﻟﯽ FRP ﻫﺎ ازجمله ﻣﻘﺎوﻣﺖ در ﻣﻘﺎﺑﻞ ﺧﻮردﮔﯽ و ﻣﻘﺎوﻣﺖ ﺑﺎﻻ در ﻣﻘﺎﺑﻞ وزن ﮐﻢ انعطافپذیری FRP ﻫﺎ ﺟﻬﺖ ﻓﯿﺖ ﺷﺪن ﺑـﺎ ﺳـﺎﯾﺮ شکلها و گوشهها ﻫﻤـﻮاره ﺑﺮای مقاومسازی ﺳﻮدﻣﻨﺪ واقعشدهاند ﻣﻄﺎﻟﻌﺎت ﺑﺮ روی مقاومسازی ﺑﺮﺷﯽ از ﺳﺎل 1990 شروعشده اﺳﺖ.

نمونههای آزﻣﺎﯾﺸﮕﺎﻫﯽ

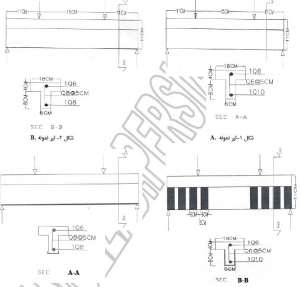

بهمنظور ﺑﺮرﺳﯽ رﻓﺘﺎر ﺗﯿﺮﻫﺎی T ﺷﮑﻞ ﺑﺘﻨﯽ تقویتشده ﺑﻪ اﻟﯿﺎف CFRP 4 ﺗﯿﺮ ﺑﺘﻨﯽ ﺳﺎﺧﺘﻪ و ﺗﺤﺖ آزﻣـﺎﯾﺶ ﻗـﺮار ﮔﺮﻓﺘﻨـﺪ، نمونههای آزﻣﺎﯾﺸـﮕﺎﻫﯽ ﺑـﻪ دو ﮔﺮوه ﺗﻘﺴﯿﻢ ﺷﺪﻧﺪ.

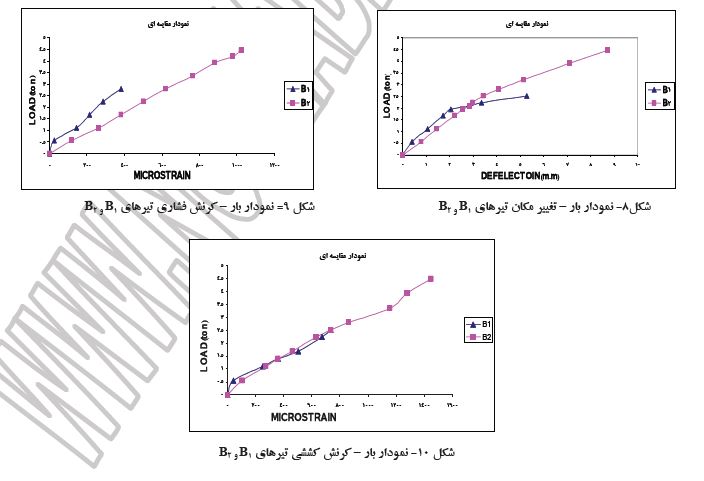

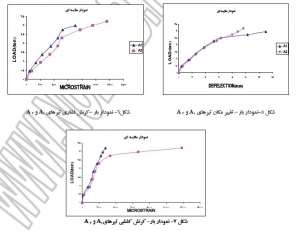

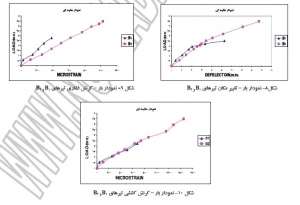

ﮔﺮوه اول ﺷﺎﻣﻞ ﺗﯿﺮﻫﺎی A1 و A2 ﺑﻮدﻧﺪ ﮐﻪ اﯾﻦ ﺗﯿﺮﻫﺎ دارای ﺿﻌﻒ ﺧﻤﺸﯽ ﺑﻮدﻧﺪ. در ﮔﺮوه دوم ﺗﯿﺮﻫﺎی B1 و B2 ﺑﻮدﻧﺪ ﮐـﻪ ﺿـﻌﻒ اﯾـﻦ ﺗﯿﺮﻫـﺎ در ﺑﺮش ﺑﻮد. شکلهای (1) ﺗﺎ (4) ﺗﯿﺮﻫﺎی A1 و B1 ﺑﺪون ﺗﻘﻮﯾﺖ ﻣﻮرد آزﻣﺎﯾﺶ ﻗﺮار ﮔﺮﻓﺘﻨﺪ و ﺗﯿﺮﻫﺎی A1 و B2 ﺑﺴﺘﻪ ﺑﻪ ﻧﯿﺎز ﺳﺎزهای ﺗﻮﺳﻂ ورقهای CFRP ﺗﻘﻮﯾﺖ ﺷﺪﻧﺪ. ﺑﺎرﮔﺬاری ﺗﻮﺳﻂ ﺟﮏ10 ﺗﻨﯽ ﺗﺎ ﻣﺮﺣﻠﻪ ﺷﮑﺴﺖ اﻧﺠﺎم ﮔﺮﻓﺖ. اﻃﻼﻋﺎت ﻣﺮﺑﻮط ﺑﻪ ﮐﺮﻧﺶ و ﺗﻐﯿﯿﺮ ﻣﮑﺎن وﺳﻂ در ﻫـﺮ ﻣﺮﺣﻠـﻪ از ﺑﺎرﮔـﺬاری اندازهگیری و ﺛﺒﺖ ﮔﺮدﯾﺪ. ﻫﺪف از اﻧﺠﺎم اﯾﻦ آزمایشها، ﺗﻌﯿﯿﻦ ﺧﻤﺸﯽ و ﺑﺮﺷﯽ ﺗﯿﺮﻫﺎی تقویتشده ﺑﺎ ورقهای CFRP ﺑﺎ رزﯾﻦ ﻣﻨﺎﺳﺐ ﺗﺤﺖ ﺑﺎر اﺳـﺘﺎﺗﯿﮑﯽ و ﻫﻤﭽﻨـﯿﻦ ﺑﺮرﺳﯽ ﻧﻮع ﺷﮑﺴﺖ و ﻋﻠﻞ ﺷﮑﺴﺖ ﺗﯿﺮﻫﺎ ﻗﺒﻞ و ﺑﻌﺪ از ﺗﻘﻮﯾﺖ ﺑﻮد.

ﭘﺲ از ﭼﺴﺒﺎﻧﺪن ورقهای ﺗﻘﻮﯾﺘﯽ، ﺣﺪاﻗﻞ ﺑﺎﯾﺪ ﯾﮏ ﻫﻔﺘﻪ ﻣﻨﺘﻈﺮ ﻣﺎﻧﺪ ﺗﺎ ﭼﺴﺐ بهخوبی ﺧﻮد را ﺑﮕﯿﺮد و ﺑﻌﺪ ﻋﻤﻞ ﺑﺎرﮔﺬاری را اﻧﺠﺎم داد ﮐﻪ ﺑﺮای اﻧﺠﺎم اﯾـﻦ آزﻣﺎﯾﺶ 10 روز ﭘﺲ از ﺗﻘﻮﯾﺖ اﻗﺪام ﺑﻪ ﺑﺎرﮔﺬاری ﮔﺮدﯾﺪ. ﺳﯿﺴﺘﻢ ﺑﺎرﮔﺬاری ﺑﺮ روی ﺗﯿﺮ 2 A دﻗﯿﻘﺎً ﺑﺎ ﺗﯿﺮ A1 ﺑﻪ یکشکل اﻧﺠﺎم ﮔﺮﻓﺖ. در اﯾﻦ ﺗﯿﺮ ﻧﯿﺰ ﻧﺘﺎﯾﺞ کرنشسنج و ﺗﻐﯿﯿﺮ ﻣﮑـﺎن وﺳـﻂ ﺗﯿـﺮ ﺑﻌـﺪ از ﻫـﺮ ﻣﺮﺣﻠﻪ ﺑﺎرﮔﺬاری ﺛﺒﺖ ﺷﺪﻧﺪ. ﮐﻪ در شکلهای (5) ﺗﺎ (7) مشخصشده اﺳﺖ. اوﻟﯿﻦ ﺗﺮک ایجادشده در اﯾﻦ ﺗﯿﺮ از ﻧﻮع ﺧﻤﺸﯽ و ﺑـﻪ ﻣﻘـﺪار 1.3ton ﺑـﻮده ﮐﻪ ﺑﯿﺶ از 2 ﺑﺮاﺑﺮ ﺗﯿﺮ A 1 میباشد. ﻫﻤﭽﻨﯿﻦ اوﻟﯿﻦ ﺗﺮک ﺑﺮﺷﯽ آن ﻧﯿﺰ در ﺑﺎر 1.3ton ﺻﻮرت ﮔﺮﻓﺖ ﮐﻪ ﺗﻘﺮﯾﺒﺎً ﺑﺮاﺑﺮ ﺑﺎ ﺗﯿﺮ A 1 میباشد.ﺷﮑﺴﺖ اﯾﻦ ﺗﯿﺮ در ﺑﺎر 3.4ton اﺗﻔﺎق اﻓﺘﺎد و ﻧﻮع ﺷﮑﺴﺖ آن ﻧﯿﺰ بهصورت ﺑﺮﺷﯽ ﺑﻮد و اﻣﺘﺪاد ﺷﮑﺴﺖ آن از ﻣﺤﻞ بارگذاری ﺷـﺪه بهصورت ﻣﻮرب ﺗﺎ نزدیکیهای تکیهگاه اداﻣﻪ مییابد.

ﺗﯿﺮﻫﺎی ﮔﺮوه A

ﺗﯿﺮ A1: ﻃﺮاﺣﯽ اﯾﻦ ﺗﯿﺮ ﺑﻪ ﺻﻮرﺗﯽ اﻧﺠﺎم ﺷﺪ ﮐﻪ ﺿﻌﻒ اﯾﻦ ﺗﯿﺮ در ﺧﻤﺶ ﺑﺎﺷﺪ. ﻣﻘﺎوﻣﺖ 28 روزه ﻧﻤﻮﻧﻪ ﻣﮑﻌﺒﯽ آن 20 مگا پاسکال ﺑﻮد.

ﺑﺎرﮔﺬاری ﺑﺮ روی ﺗﯿﺮ A1 اﻋﻤﺎل ﮔﺮدﯾﺪ. اوﻟﯿﻦ ﺗﺮک ﺧﻤﺸﯽ اﯾﻦ ﺗﯿﺮ در ﺑﺎر 0.60ton ﻣﺸﺎﻫﺪه ﺷﺪ و ﺑﺎ اﻓﺰاﯾﺶ ﻣﻘﺪار ﺑﺎر ﺑﻪ اﯾـﻦ ﺗﯿـﺮ، ترکهای ﺧﻤﺸﯽ دﯾﮕﺮی ﻧﯿﺰ در اﻃﺮاف اوﻟﯿﻦ ﺗﺮک اﯾﺠﺎد ﮔﺮدﯾﺪ ﺑﺎ اداﻣﻪ ﺑﺎرﮔﺬاری، ﺗﺮکﻫﺎی ﺑﺮﺷﯽ ﻧﯿﺰ در ﺗﯿﺮ ﭘﺪﯾﺪار ﺷﺪﻧﺪ اوﻟﯿﻦ ﺗـﺮک ﺑﺮﺷـﯽ در 1.2ton به وجود آﻣﺪ ﮐﻪ ﺑﺎ اداﻣﻪ روﻧﺪ ﺑﺎرﮔﺬاری، ﺗﻌﺪاد ﺗﺮکﻫﺎی ﺑﺮﺷﯽ اﻓﺰاﯾﺶ ﯾﺎﻓﺖ و ﻫﻤﭽﻨﯿﻦ ﻋﺮض ﺗﺮکﻫﺎی ﺧﻤﺸﯽ ﻫﻢ ﺑﻪ ﻣﯿﺰان قابلتوجهی اﻓﺰاﯾﺶ ﯾﺎﻓـﺖ ﺗـﺎ اﯾﻨﮑـﻪ درﺑﺎر ton 2.6 اﯾﻦ ﺗﯿﺮ ﮔﺴﯿﺨﺘﻪ ﺷﺪ. ﺷﮑﺴﺖ اﯾﻦ ﺗﯿﺮ همانطور ﮐﻪ اﻧﺘﻈﺎر میرفت از ﻧﻮع ﺧﻤﺸﯽ ﺑﻮده و ﺑـﻪ دﻟﯿـﻞ ﺟـﺎری ﺷـﺪن ﻣﯿﻠﮕﺮدﻫـﺎی ﮐﺸﺸـﯽ ﺻـﻮرت ﭘﺬﯾﺮﻓﺖ.

ﺗﯿﺮﻫﺎی ﮔﺮوه B:

ﺗﯿﺮ:B 1 ﻃﺮاﺣﯽ اﯾﻦ ﺗﯿﺮ ﺑﻪ ﺻﻮرﺗﯽ اﻧﺠﺎم ﺷﺪ ﮐﻪ ﺿﻌﻒ آن در ﺑﺮش ﺑﺎﺷﺪ. ﻣﻘﺎوﻣﺖ 28 روزه ﻧﻤﻮﻧﻪ ﻣﮑﻌﺒﯽ آن 180 مگا پاسکال ﺑـﻮد. ﺑﺎرﮔـﺬاری ﺑـﺮ روی ﺗﯿـــﺮ B1، ﻣﻄـــﺎﺑﻖ ﺗﯿﺮﻫـــﺎی ﻗﺒـــﻞ ﺻـــﻮرت ﮔﺮﻓﺘـــﻪ ﮐـــﻪ ﺑـــﺎر اوﻟـــﯿﻦ ﺗـــﺮک ﺧﻤﺸـــﯽ آن 1.01ton میباشد. ﺑـــﺎ اداﻣـــﻪ روﻧـــﺪ ﺑﺎرﮔـــﺬاری، ترکهایی بهصورت ﺧﻤﺸﯽ، ﺑﺮﺷﯽ در ﺑﺎر 1.3ton اﯾﺠﺎد ﮔﺮدﯾﺪ ﮐﻪ ﺑﺎ اﻓﺰاﯾﺶ ﺑﺎر، ﺗﺮکﻫﺎی ﺑﺮﺷﯽ ﻧﯿﺰ در ﺗﯿﺮ اﯾﺠﺎد ﮔﺮدﯾﺪ. ﺑﺎ اداﻣﻪ روﻧـﺪ ﺑﺎرﮔـﺬاری، ﺑـﻪ ﺗﻌﺪادﺗﺮکﻫﺎی ﺑﺮﺷﯽ اﺿﺎﻓﻪ ﮔﺮدﯾﺪ ﺗﺎ اﯾﻨﮑﻪ اﯾﻦ ﺗﯿﺮ در ﺑﺎر 2.6ton ﮔﺴﯿﺨﺘﻪ ﺷﺪ؛ و ﺷﮑﺴﺖ اﯾﻦ ﺗﯿﺮ همانطور ﮐﻪ اﻧﺘﻈﺎر میرفت از ﻧﻮع ﺑﺮﺷﯽ ﺑﻮد.

نتیجهگیری

- ﻋﻤﻞ ﺗﻘﻮﯾﺖ ﺑﺮﺷﯽ ﺑﺮ روی ﺗﯿﺮﻫﺎﯾﯽ انجام ﮔﺮدﯾﺪ ﮐﻪ ﺑﻪ ﻟﺤﺎظ ﭘﺎﯾﯿﻦ ﺑﻮدن ﻣﻘﺎوﻣﺖ ﻓﺸـﺎری از ﻣﻘﺎوﻣـﺖ ﮐﺸﺸﯽ ﮐﻤﯽ ﺑﺮﺧﻮردار ﺑﻮدﻧﺪ، ﻟﺬا در اﯾﻦ ﺗﯿﺮﻫﺎ ﻣﻘﺎوﻣﺖ رزﯾﻦ اﭘﻮﮐﺴﯽ از ﻣﻘﺎوﻣﺖ ﮐﺸﺸﯽ ﺑﺘﻦ ﺑﯿﺸﺘﺮ ﺑـﻮده و ﻗﺒـﻞ از اﯾﻨﮑـﻪ CFRP ﮔﺴـﯿﺨﺘﻪ ﺷـﻮد CFRP ﻫﻤﺮاه ﺑﺎ لایهای از ﺑﺘﻦ از ﺗﯿﺮ ﺟﺪا میشود ﮐﻪ اﯾﻦ ﺷﮑﺴﺖ نامطلوبترین ﻧﻮع ﺷﮑﺴﺖ ﺗﯿﺮﻫﺎی تقویتشده میباشد. ﻋﻠـﺖ اﯾـﻦ اﻣـﺮ ﻋـﺪم اﺳـﺘﻔﺎده از ﺗﻤـﺎم ﻇﺮﻓﯿﺖ ﺑﺮﺷﯽCFRP میباشد.

- شکلپذیری ﺗﯿﺮﻫﺎﯾﯽ ﮐﻪ ﺗﻘﻮﯾﺖ ﺧﻤﺸﯽ و ﺑﺮﺷﯽ ﺑﺮ روی آنها اﻧﺠﺎم ﺷﺪ ﺑﻪ ﻣﻘﺪار اﻧﺪﮐﯽ ﮐﺎﻫﺶ ﯾﺎﻓﺖ ﮐﻪ اﯾﻦ ﻣﻘﺪار ﻗﺎﺑﻞ صرفنظر ﮐﺮدن اﺳﺖ.

- ﻫﺮﭼﻘﺪر ﻣﻘﺎوﻣﺖ ﻓﺸﺎری ﺑﺘﻦ ﺑﯿﺸﺘﺮ ﺑﺎﺷﺪ اﻓﺰاﯾﺶ ﻣﻘﺎوﻣﺖ ﺑﺎرﺑﺮی ﺑﯿﺸﺘﺮ میباشد.

- ﺗﻐﯿﯿﺮ ﺷﮑﻞ ﺗﯿﺮ تقویتشده ﺧﻤﺸﯽ ﺗﻘﺮﯾﺒﺎً ﺑﺮاﺑﺮ ﺑﺎ ﺗﻐﯿﯿﺮ ﺷﮑﻞ ﺗﯿﺮ ﺗﻘﻮﯾﺖ ﻧﺸﺪه ﺧﻤﺸﯽ ﺑﻮده ﮐﻪ اﯾﻦ برخلاف اﻧﺘﻈﺎر میباشد ﮐﻪ دﻟﯿﻞ آن ﺿﻌﻒ ﻣﻘﺎوﻣـﺖ ﺑﺘﻦ در ﺗﯿﺮ تقویتشده ﻧﺴﺒﺖ ﺑﻪ ﺗﯿﺮ ﺗﻘﻮﯾﺖ ﻧﺸﺪه میباشد.

- در ﺗﯿﺮﻫﺎی تقویتشده ﺑﺮﺷﯽ ﺷﮑﺴﺖ بهصورت ﺗﺮﮐﯽ ﮐﻪ از ﻧﻘﻄﻪ ﺑﺎرﮔﺬاری شروعشده و ﺗﺎ ﻧﺰدﯾﮑﯽ تکیهگاه ادامهدار میباشد و در اﯾـﻦ شکستها نزدیکترین ﻗﺴﻤﺖ ورق CFRP ﺑﻪ تکیهگاه از ﺗﯿﺮ ﺟﺪا میشود ﮐﻪ میبایست در نزدیکیهای تکیهگاه ﺗﻤﻬﯿﺪات ﺧﺎﺻﯽ در ﻧﻈﺮ ﮔﺮﻓﺖ.

مقاوم سازی مخازن فولادی

مقاوم سازی مخازن فولادی

مقاوم سازی مخازن فولادی به کمک محصولات کامپوزیت پلیمری FRP

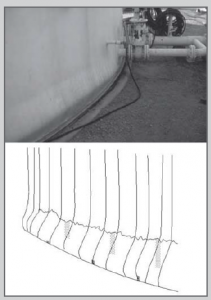

مخازن فولادی به دلیل کاربرد عمده در مجتمع های پالایشگاهی اگر بر اثر خوردگی یا بلای طبیعی دچار شکست و آسیب شوند؛ مشکلات زیادی به بار خواهند آورد. بنابراین مقاوم سازی مخازن فولادی از اهمیت بالایی برخوردار است. از جمله آسیب هایی که بر اثر زلزله به این سازه ها وارد می شود؛ مودهای مختلف شکست است که در ادامه به چند مورد اشاره خواهد شد:

- کمانش الاستو پلاستیک دیواره مخزن (کمانش پافیلی)

- کمانش الاستیک دیواره مخزن (کمانش الماسی)

- کمانش الاستیک به علت فشار پایین در قسمت بالایی مخزن

- شکست سقف

- بلند شدگی و …

متداول ترین مود شکست مخازن فولادی کمانش پافیلی و کمانش الماسی است.

کمانش پافیلی

کمانش الماسی

اهمیت انتخاب روش درست، دقیق و متناسب تعمیر، تقویت و مقاوم سازی مخازن فولادی در رعایت نکات فنی-مهندسی، مدیریت بهینه ریسک و مدیریت هزینه و کاهش بار مالی پروژه است. به عبارت بهتر، یک متخصص تعمیر و تقویت مخازن فولادی باید بتواند راهکارها و محصولاتی را برای تعمیر و جلوگیری از انواع آسیب و خوردگی مخازن فولادی ارائه و پیشنهاد کند که در عین کارایی و کارآمدی، جنبه های اقتصادی طرح را نیز لحاظ کردهباشد.

مالکین و مجریان مخازن، چند گزینه برای تعمیر، تقویت و محافظت از مخازن در برابر انواع آسیب و خوردگی دارند. تعمیر و تقویت جزئی یا کلی یک مخزن فولادی، زمان زیاد عدم سرویس دهی، تجهیزات گران و نیروی انسانی زیادی را تحمیل میکند. برخلاف مصالح فلزی، کامپوزیت ها دچار خوردگی نمیگردند و یک راه حل بلند مدت محسوب میشوند. مقاومت زیاد و پایداری دمایی زیاد کامپوزیت های پلیمری سبب میشود که بتوان از آنها در شرایطی با دمای حداکثر 120 درجه سلسیوس و فشار بیش از psi 200 بهره برداری کرد. به کمک روش نوین و تطبیق پذیر استفاده از لایه های کامپوزیت پلیمری FRP میتوان در کسری از زمان و هزینه اجرای روشهای قدیمی و سنتی تعمیر و تقویت مخازن فولادی، تعویض کف مخزن، تعمیر نقاط نشتی و یا نوسازی کل مخزن را به انجام رساند.

واحد تعمیر ، تقویت و مقاوم سازی مخازن فولادی شرکت افزیر آماده ارائه جزییات بیشتر و ارائه راهکار متناسب با نیاز شما میباشد.

مخزن فولادی نفت و گاز

مخزن فولادی آب

روش نوین تعمیر و تقویت مخازن فولادی به کمک مصالح کامپوزیت پلیمری FRP سوپر لمینت

بسیاری از سازه ها همانند مخازن آب، نفت یا گاز به صورت استوانه هستند. فشارهای هیدرواستاتیک ناشی ازسیالات، تنشهای حلقوی را ایجاد میکند که به دیواره جانبی اینگونه سازه ها وارد میشود. مقدار این تنشها در پایه مخزن حداکثر است که با افزایش ارتفاع، کاهش مییابد. خوردگی سبب کاهش سطح مقطع المان های تقویت کننده در سازه های بتنی و یا کاهش ضخامت دیواره فولادی سازه میشود. این امر سبب افزایش تنش های محیطی میشود و باید هرچه سریعتر اقدامات مربوط به تعمیر و تقویت مخازن فولادی انجام شود. به طور مثال اگر مخزن فولادی حاوی مواد خطرناک یا اشتعال پذیر باشد، تعمیر به روش جوش دادن ورقهای فولادی گزینه مناسبی نمیباشد.

به طور کلی هدف از تعمیر و تقویت مخازن فولادی با مصالح کامپوزیت پلیمری FRP سوپر لمینت شرکت افزیر را میتوان موارد زیر برشمرد:

- افزایش مقاومت مخزن

- افزایش مقاومت برشی

- کنترل ترک

- آب بندی و عایق نمودن

- مقاوم سازی در برابر خوردگی

- مقاوم سازی در برابر حملات مواد شیمیایی

- افزایش عمر و دوام

شرکت افزیر که از پیشگامان و پیشروان حوزه تعمیر و تقویت مخازن فولادی به ویژه با استفاده از لایههای مصالح کامپوزیت پلیمری FRP سوپر لمینت میباشد، آماده ارائه خدمات موردنیاز شما در سراسر کشور میباشد. برای دریافت اطلاعات بیشتر، مشاوران ما در هر لحظه آماده پاسخگویی به شما میباشند.

هزینه تعمیر و تقویت مخازن فولادی به کمک محصولات کامپوزیت پلیمری FRP شرکت افزیر

برای دریافت اطلاعات جامع درباره قیمت و هزینه انواع روشهای تعمیر و تقویت مخازن فولادی به ویژه به کمک لایههای مصالح کامپوزیت پلیمری FRP سوپر لمینت کافی است با متخصصین شرکت افزیر در تماس باشید.

بررسی انواع روش های مقاوم سازی و بهسازی فونداسیون ها

بررسی روش های مقاوم سازی و بهسازی فونداسیون ها

صدمات و خسارات زلزله در دهه های اخیر باعث شده است که توجه پژوهشگران و متخصصان به بهبود پارامترها و روش های مختلف تحلیل جلب شود تا بتوان با صرف کمترین هزینه به ساختمان های مقاومتری دست یابند. از طرف دیگر هزینه های بالای ساختمان سازی مخصوصا در شهرهای بزرگ و هزینه های جانبی ناشی از کاربریهای مختلف ساختمان های موجود و عدم توقف بهرهبرداری بسیاری از ساختمان ها باعث شده است تا روش های مقاوم سازی ساختمان و بهسازی به مرور بسط و گسترش یابند.

مقاوم سازی فونداسیون ممکن است به دلیل تغییرات در سرویس دهی ساختمان ها موردنیاز باشد. این تغییرات بهطور مستقیم از مقدار بارهای گرانشی ساختمان تأثیر میپذیرد. وجود برخی خطاها در محاسبات بارها بخصوص نیروهای جانبی از قبیل زلزله، در طول روند طراحی از دیگر پارامترهای مهمی است که در آن مقاوم سازی ضروری میباشد. مقاوم سازی ساختمان نیازمند استفاده از تکنولوژی های خاص و مصالح ساختمانی سازمانبندی شده میباشد. گاهی اوقات تقویت لرزه ای فونداسیون ها به دلیل بارهای زلزله نیاز میباشد،که ممکن است به طور مستقیم باعث برخی از مشکلات برای فونداسیون یا علاوه براین، پیدایش بارهای بالارونده و اضافی شود.

بر اساس ارزیابی هایی که بر روی سازه ها انجام میشود ضعف ها و کم و کاستی های آ ن تعیین میگردد. به منظور اصلاح این ضعف ها و انجام مقاوم سازی و بهسازی، استفاده از روش های مناسب ضروری است و در بیشتر اوقات برای تعیین روش های مقاوم سازی در ساختمان محدودیت هایی وجود دارد که تأثیر عمده ای بر روش های انتخابی برای مقاوم سازی میگذارند. مجموعه این محدودیتها را میتواند بهصورت اهداف عملکردی ساختمان، محدودیت هزینههای اجرایی، محدودیت زمانی در امر مقاوم سازی، محدودیت های معماری(پلان و نما) ضرورت فعال بودن ساختمان در حین مقاوم سازی، پرهیز از ریسک در زمان مقاوم سازی، لزوم حفظ آثار باستانی طبقه بندی نمود. به همین دلیل به منظور انجام مقاوم سازی ضروری است،

با توجه به نیاز سازه در ابتدا راهبرد مقاوم سازی و بهسازی انتخاب و سپس راهکار متناسب با راهبردهای انتخاب شده بررسی و مطالعه شوند. مقاوم سازی به معنای بالا بردن مقاومت یک سازه در برابر نیروهای وارده میباشد و چندی است که در کشور ما موردتوجه قرارگرفته است. یکی از دلایل مقاوم سازی، عمر ساختمان های موجود در کشور است که عمر بالای 10سال آنها نیاز به مقاوم سازی را ایجاب میکند. پی ساختمان یکی از اجزای مهم سازه به حساب میآید که مقاوم سازی آن از اهمیت بالایی برخوردار است. با توجه به هزینه های بالای بهسازی فونداسیون، همواره سعی شده است از روش هایی استفاده گردد که در آنها مقاوم سازی فونداسیون نیاز نباشد ولی بهسازی آن امری ضروری و اجتناب ناپذیر است.

مقاوم سازی و بهسازی فونداسیون به منظور جلوگیری از افزایش آسیب سازه ها از اهمیت بالایی برخوردار است که در صورت وجود پی ضعیف، اعمال بارهای تصادفی پیش بینی نشده و کاهش ظرفیت باربری خاک مجاور پی به منظور ارتقاء عملکرد پی به لحاظ ایجاد ظرفیت باربری موردنیاز، کاهش نشست تا حد مجاز، روند مناسب تغییر شکلپذیری برای حفظ صلبیت و انعطاف پذیری توام مناسب، انجام میگیرد. در این راستا برای مقاوم سازی و بهسازی شالوده زیر سازه ابتدا باید به بهسازی و تقویت خاک و پسازآن به بهسازی و مقاوم سازی فونداسیون سازه پرداخت. ازاین رو در این مطالعه راهکارها و تکنیک های بهسازی و مقاوم سازی فونداسیون مورد بررسی قرارگرفته است.

1. ملاحظات مقاوم سازی و بهسازی فونداسیون

در مقاوم سازی فونداسیون ها، عواملی ازجمله شرایط پی، شرایط سازهای، شرایط ژئوتکنیک و شرایط بارگذاری، تأثیرگذار است. برای مقاوم سازی و بهسازی فونداسیون به یک سری اطلاعات برای تجزیه و تحلیل نیاز است. دامنه تجزیه و تحلیل بستگی به بزرگی ساختمان، سن ساختمان، شرایط فونداسیون، تغییر کاربری و … دارد. تجزیه و تحلیل شامل مواردی ازجمله بررسی پرونده ساخت و ساز و آرشیو نقشه ها و شرایط خاک، بررسی پی و دیوارههای پی، گزارش خسارات، بررسی ترک ها، بررسی بصری و کاوش های زمینی، گزارش نشست و نشست وابسته به زمان، محاسبه بار پی (سیستم استاتیکی)، اندازهگیری سطح آب زیرزمینی و فشار آب حفرهای، میزان مقاوم سازی پی، اندازهگیری تنش و نوارهای تنش موجود، اندازه گیری ارتعاشات،کنترل کیفیت مواد میباشد. همچنین فونداسیون باید در شرایط زیر مورد ارزیابی قرار گیرد:

- مناسب بودن لایه های خاک برای مقاومت در برابر روانگرایی

- پایداری منطقه احداث سازه مخصوصا برای ساختمان هایی که بر روی زمین شیبدار ساخته شده اند.

- حداکثر ظرفیت اجزای فونداسیون تحت اثر زلزله طرح

- مناسب بودن سازه اعضای مختلف فونداسیون مانند شالوده، سر شمع، شمع و …

- . تحقیق اسناد و بایگانی مدارک طراحی ساختمان برای تعیین شرایط خاک.

- بررسی خاها با استفاده از نمونه گیری و آزمایش آنها، اندازه گیری سطح آب زیرزمینی و میزان فشار آب حفره ای

- برآورد ابعاد فونداسیون و شالوده دیوارها، در صورت لزوم بعضی از شالوده ها تحت گمانه زنی قرار گیرند، در این گمانه ها میزان زوال مصالح را بررسی کنند.

- بررسی گزارش نشست پی شامل شکل گیری ترک ها و کج شدن دیوارها، برآمدگی مناطق مجاور و مسیرهای افقی و قائم

2. روش های مقاوم سازی و بهسازی فونداسیون ها

بخشی از روش مقاوم سازی فونداسیون ها، بستگی به ضرورت نوع تقویت، ویژگی فونداسیون موجود و شرایط زمین شناسی مهندسی منطقه ای که سازه در آن واقع است، دارد. بهخوبی مشخص است که طراحی مقاوم سازی فونداسیون از طراحی ساختن یک سازه جدید، دشوارتر است.

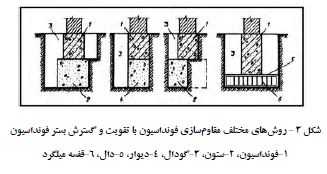

روش های مقاوم سازی فونداسیون ها، بر اساس نوع روش ساخت و نحوه اجرای آن به صورت زیر طبقه بندی شده است:

- افزایش ابعاد فونداسیون (جاکت کردن)

- افزودن شناژ به فونداسیون موجود.

- بهسازی فونداسیون با کابل های پیش تنیده.

- مقاوم سازی صفحه ستون.

- مقاوم سازی دال ها ی فونداسیون با تزریق سیمان در ترک ها.

- جایگزینی جزیی دال فونداسیون زمانیکه مصالح پی بیش از حد آسیب دیده باشند.

- نصب نوارهای تقویتی یا جاکت کردن بدون گسترش بستر پی

- گسترش بستر فونداسیون (زمانیکه بار روی فونداسیون افزایش مییابد)

- مقاوم سازی با شمع کوبیدنی(وقتی بار به مقدار قابل توجهی افزایش یافته و خاک زیر پی مطلوب باشد.)

- مقاوم سازی توسط شمع درجا ریز (وقتی بار به صورت قابل توجهی افزایش یافته و لایه نازکی از خاک سست در بستر قرار داشته و شرایط کار برای بازسازی مشکل باشد.)

- تبدیل پی های ستونی به پی های نواری و پی های نواری به دال ها (زمانیکه تغییر شکل ها در بستر پی ها بسیار متغیر باشد و همچنین زمانیکه تغییری در بارگذاری رخ میدهد، در این روش نصب تجهیزات اضافی ضروری میباشد.)

- مقاوم سازی با استفاده از الیاف پلیمری (FRP)

- ایجاد ریز شمع در فونداسیون موجود.

- افزایش مقاومت شمع های موجود.

- احداث شمع های کششی.

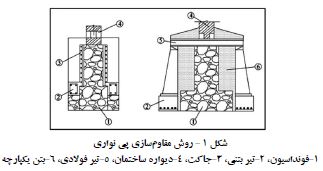

1.2. مقاوم سازی فونداسیون با افزایش ابعاد آن(ژاکت کردن)

پی های ساختمان های صنعتی و مسکونی ساخته شده در نیمه اول قرن بیستم معمولا با سنگ، خردهسنگ بنایی و آجر پخته میباشند. در دوره ای از زمان این مصالح پی، قدرت خود را ازدستداده و مستعد پذیرش آسیب ناشی از اثرات نامطلوب آب زیرزمینی، عوامل خوردنده، درجه حرارت و عوامل دیگر میشوند. در این شرایط، مصالح موجود در مفاصل (درزه ها) آسیب میبینند.

برای جاکت کردن پی میبایست، از زیر لبه پی شروع و تا روی آن به صورت پیوسته ادامه یابد. با این کار ابعاد پی افزایش یافته و تنش خاک بستر پی کاهش ظرفیت برشی خمشی پی بهمراتب افزایش مییابد . با استفاده ازجداگر هایی مانند پلاستیک یا بتن مگر از تماس بتن با خاک و نفوذ شیره بتن در آن جلوگیری شود.

برای اتصال مناسب سطوح بتن جدید و قدیم، تمیز کردن سطح بتن قدیم از هرگونه گردوخاک و آلاینده پیشنهاد میشود . تزریق دوغاب سیمان برای بازگردانی و تقویت پی مورداستفاده قرار میگیرد. این عمل معمولا با فشار دوغاب سیمان به طور یکسان به داخل حفره های پی از طریق لوله های تزریق تحت فشار 1-0.2 مگا پاسکال انجام میگیرد. گاهی اوقات نیز از جاکتهایی برای مقاوم سازی استفاده میشود که از ملات ماسه درشتدانه ساختهشدهاند. این روش بهصورت پاشش پنوماتیکی یا ریختن بتن به منظور ایجاد روکش مسلح کننده، انجام گیرد. اگر عمل دوغاب ریزی بیشازحد مشکل باشد، فونداسیون میتواند توسط پوشش بتن قرارگرفته روی کل ارتفاع پی یا بخشی از آن مقاوم سازی شود، شکل 1. وقتی ترک ها در قسمت پایینی پی ظاهر میشوند، با قراردادن تیرهای بتنی طولی در زیر آنها، مقاوم سازی صورت میگیرد. علاوه بر این کل پی در یک پوشش بتنی یکنواخت با تیرهای فونداسیون جاکت میشوند .

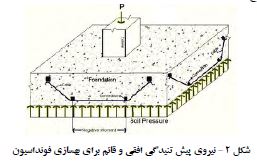

2.2. بهسازی فونداسیون با کابل های پیش تنیده

یکی از راهکارهای بهسازی و افزایش ظرفیت خمشی و برشی فونداسیون، با اعمال نیروی پیش تنیدگی به فونداسیون میباشد. معمولا وقتی افزایش عمق شالوده از بالا به دلیل حضور ستون ها ممکن نباشد، ظرفیت خمشی مثبت و منفی را میتواند با پیش تنیده کردن، در حفره های تعبیهشده سراسری در طول فونداسیون یا در بتن جدید روی وجوه آن افزایش داد. نیروهای پیش تنیدگی فوق در دو وجه عمودی و افقی به فونداسیون اعمال میشوند. نیروهای پیش تنیدگی قائم باعث افزایش ظرفیت برشی و نیروهای پیش تنیدگی افقی باعث افزایش ظرفیت برشی و خمشی به طور همزمان میشوند. پیش تنیدگی افقی به وسیله کابل ها و مفتول های متداول و پیش تنیدگی قائم با استفاده از مصالح FRP صورت میگیرد.

استفاده از پیش تنیدگی در فونداسیون مزایای فراوانی ازجمله افزایش دوام بتن، کاهش ابعاد فونداسیون، کنترل ترک خوردگی در فونداسیون، باربری بیشتر عضو پیش تنیده با هندسه مشابه نسبت به بتن مسلح معمولی، کنترل خیز و تغییر شکل در فونداسیون، ایمنی بالاتر فونداسیون در زلزله، استفاده حداکثر و بهینه از ظرفیت مصالح بتنی و کابل ها را به دنبال دارد .

3.2.مقاوم سازی دال ها ی فونداسیون با تزریق سیمان در ترک ها

تزریق در ترک ها روشی فراگیر و اقتصادی برای تعمیر ترک های برشی و ترک های برشی خمشی سازه های بتن آرمه آسیب دیده میباشد. کارآمدی این روش به قابلیت مواد مورداستفاده(معمولا اپوکسی ها) جهت نفوذ در ترک های ریز بتن آسیب دیده که تحت فشار معینی صورت میگیرد، بستگی دارد. این روش برای ترک های ریز (با پهنای کمتر از 0.1 میلیمتر)، متوسط (با پهنای کمتر از 3میلیمتر) و عریض(با پهنای حداکثر 5 -6 میلیمتر) میتواند استفاده شود. برای ترک های عریضتر تا پهنای 20 میلیمتر، گروت سیمانی مادهای مناسب برای تزریق میباشد. برای انجام این روش در ابتدا میبایست مواد شل خارج شوند.

همچنین جهت انجام عمل تزریق از نازل هایی استفاده میشود که فاصله نازل ها جهت تزریق توسط فاصله ای که اپوکسی قبل ازسخت شدن میتواند طی کند تعیین میشود. آزمایش های خمشی انجام شده نشان میدهد که روند تعمیر نه تنها نمای نامناسب ترک را از بین میبرد بلکه سختی و مقاومت عضو آسیب دیده را نیز بازمی گرداند.

درواقع این روش، عملکرد لرزهای را به سازه بازمیگرداند. کیفیت و دوام در شرایط محیطی مصالح، نقش مهمی را بازی میکند. مصالح چسبنده میبایست در ترک های سازه آسیب دیده نفوذ کنند و تمامی درزه ها را پرکنند. در این روش تعمیر،تغییر و اصلاحی در پاسخ سازه اصلی ایجاد نمیشود.

4.2. مقاوم سازی فونداسیون با تقویت و گسترش بستر فونداسیون

مقاوم سازی فونداسیون ممکن است با خالی کردن مقطعی از زیر آنها و توسعه بستر آنها و همچنین افزایش عمق آنها با زیر بندسازی با عناصر ساختاری اضافی در زیر فونداسیون انجام گیرد. در صورت عدم افزایش عمق زیر فونداسیون، مقاوم سازی توسط زیر بندسازی فونداسیون با یک دال بتنی که در زیر بستر پی قرار میگیرد، انجام می پذیرد.

در این روش، خاک زیر فونداسیون در فواصل 1-2 متری حفاری و خاکبرداری شده و یک دال بتنی سخت در محل و یا یک دال بتنی پیش ساخته در گودال حفاری قرارداد میشود، شکل 3.پس از فشردهسازی خاک زیر فونداسیون با جکها، فضاهایی بین دال و بستر فونداسیون ایجاد میشود که توسط بتنی که به خوبی ویبره و یکنواخت شده است، پر میگردد.

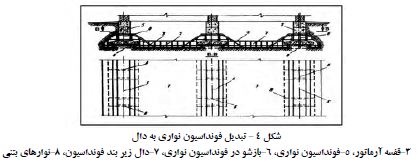

5.2. مقاوم سازی فونداسیون با تبدیل آنها به هم

در مقاوم سازی فونداسیون های ستونی، در برخی موارد لازم است که آنها به فونداسیون نواری تبدیل شوند و یا در مقاوم سازی فونداسیون های نواری، در برخی موارد لازم است که آنها به دال ها یی تبدیل شوند. این روش ها زمانی مورداستفاده قرار میگیرند که خاک زیر پی دست خوش تغییر شکل های ناهموار قابل توجهی شود، اندازه بار و شرایط کاری پی تغییر کند و یا عوامل و شرایط دیگری که در آن باید استحکام فونداسیون به طور قابل توجهی افزایش یابد. یک دیوار بتنی در قالب دال اتصال بین ستون های موجود برای تبدیل یک پی ستونی به یک پی نواری قرارداد میشود.

برای اطمینان از ارتباط بهتر بین دال اتصال و فونداسیون موجود، ناهمواریهایی در سطح فونداسیون موجود ایجاد کرده تا سطح بین فونداسیون و دال اتصال به طور مناسبتری جوش بخورد. علاوه بر این، پی ستون را نیز با روش جاکت کردن پوشش میدهیم. قسمت تحتانی دال اتصال به منظور افزایش باربری با پهنای بیشتری ایجاد میگردد

6.2. مقاوم سازی با استفاده از الیاف پلیمری( FRP )

مقاوم سازی اجزای بتنی با استفاده از FRP یکی از راه های نوین مقاوم سازی است که جایگزین روش های قدیمی مانند زرهپوش کردن فولادی یا بتنی شده است. FRP نوعی کامپوزیت پلیمری است که از دو بخش متمایز الیاف و ماتریس تشکیل شده و به عنوان مصالحی مؤثر برای مقاوم سازی سازه های در معرض خطرات لرزهای به صورت گستردهای موردتوجه قرارگرفته است.

مصالح FRP میتوانند به منظور تقویت سازه ها برای تحمل بارهای افزایش یافته به سبب تغییر در کاربری یا جبران خطاهای طراحی و اجرا به کار روند. قبل از انتخاب نوع FRP باید ارزیابی شود که آیا استفاده از FRP روش مناسبی برای مقاوم سازی سازه موردنظر است یا خیر. برای استفاده از FRP در پروژه های خاص، لازم است وضعیت موجود سازه در ارتباط با ظرفیت باربری، شناسایی نواقص و عوامل آنها و شرایط سطوح بتن، ارزیابی شود. توصیه میشود افزایش ظرفیت باربری اعضا تقویت شده با استفاده از FRP محدود شود، به این دلیل که کاهش تأثیر یا از بین رفتن FRP به گسیختگی عضو تحت اثر بارهای ثقلی، منجر نشود

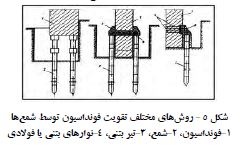

7.2. مقاوم سازی فونداسیون توسط شمع ها

شمع ها در شرایط بسیار پیچیده برای تقویت فونداسیون های سطحی مورداستفاده قرار میگیرند. در این روش بار ساختمان توسط شمع ها بر روی خاک محکم که در عمق بیشتری قرارگرفته، منتقل میشود. این روش در شرایطی که سطح آب زیرزمینی بالا باشد بسیار کاربرد دارد. فونداسیون های نواری با نصب شمع های حامل در دو طرف پی و یا در یک طرف آنکه ممکن است بسته به بار موجود در یک یا دو ردیف قرار گیرند، تقویت میشوند.

شمع ها در دو طرف مقابل هم در بستر پی و یا در اطراف آن با آرایش منظم، قرار میگیرند. طول شمع ها بر اساس مشخصات خاک، بار روی فونداسیون و سطح مقطع شمع تعیین میشود. در صورت وجود بارهای زیاد، لازم است شمع ها در دو ردیف کوبیده شوند که این عمل ممکن است با اضافه کردن یک مقطع اضافی در بستر فونداسیون انجام گیرد،

8.2. مقاوم سازی فونداسیون با استفاده از ریز شمع ها

ریز شمع به شمع های با قطر کوچک (کمتر از 300 میلیمتر) اطلاق میگردد که غالبا با تسلیح فولادی سبک و تزریق فولادی سبک و تزریق دوغاب سیمان همراه میباشند. ریز شمع ها علاوه بر آنکه بهعنوان یک المان باربر و مقاوم در برابر نشست عمل میکند، به دلیل تزریق دوغاب سیمان، سبب بهبود مشخصات مکانیکی(مقاومتی و رفتاری) خاک اطراف نیز میگردد .

به طورکلی کاربرد ریز شمع ها در مهندسی ژئوتکنیک مشتمل بر دو بخش “استفاده در بستر پی سازه ها”و”اصلاح و بهسازی بر جای خاک” میباشد. در حال حاضر، دستورالعمل ارائه شده توسط U.S.FHWA (دستورالعمل طرح و اجرای ریز شمع ها در اداره بزرگراههای ایالاتمتحده)، به عنوان مرجع قابل قبول و مورداستفاده طراحان و پیمانکاران اجرای ریز شمع میباشد.مراحل اجرای ریز شمع ها به ترتیب حفاری، لوله کوبی، تزریق، تسلیح و نصب میباشد، شکل 6

9.2. احداث شمع های کششی

به منظور مقابله با نیروی کششی بلند کننده فونداسیون میتوان از شمع های کششی در مجاورت فونداسیون موجود استفاده نمود. باید توجه داشت که حالت های بلند شدگی فونداسیون گسترده یا فونداسیون روی شمع معمولا حالت بحرانی برای سازه ایجاد نمیکند و در عمل، بلند شدگی سازه در اثر لنگر واژگونی آسیبی به ستون و فونداسیون وارد نمیکند ولی اگر در اثر تغییر مکانهای ناشی از لنگر واژگونی شکست فونداسیون و یا واژگونی سازه قابل پیشبینی باشد در آن هنگام مبحث مقاوم سازی مطرح است. در این روش در دوسمت فونداسیون شمع های جدید احداث میشود و سپس قطعه ای به عنوان رابط بین شمع ها و بر روی فونداسیون موجود اجرا میگردد

10.2. مقاوم سازی و ترمیم فونداسیون در برابر نشست

برای ترمیم نشست روش های بسیار متداول استفاده از بالا بردن پی 8 و یا مخلوط ماسه سیمان – 9 وجود دارد. برای استفاده از لایه باربری موجود بدون تغییر در بعضی حالت ها ممکن است شمع جدید استفاده شود که بستگی به وضعیت زمین دارد.

روش بالا بردن برای ترمیم نشست پی که در آن ساختمان ها را بلند میکنند، متداولترین و مورد استفاده ترین روش برای ترمیم نشست ساختمان ها میباشد و ممکن است به چندین گروه طبقه بندی شود که بستگی بهاندازه ساختمان، وضعیت مکان و خسارات واقعی دارد. این روش مستلزم بالا بردن قسمتی از یک ساختمان یا تمام ساختمان با استفاده از جک میباشد. در این روش معمولا از جک هیدرولیکی استفاده میشود. جک باید

ظرفیت 2 تا 3 برابر بار ساختمان را به ساختمان وارد کند.

برای بالا بردن ساختمان نیاز به نیروی عکس العمل داریم (جک برای بلند کردن سازه نیاز به جایی برای ایجاد نیروی عکس العمل دارد) که میتواند از سه طریق فراهم شود و بستگی به اندازه ساختمان و وضعیت زمین دارد:

- میتوان این نیروی عکس العمل را از طریق خود پی ایجاد کرد و جک را طوری قرارداد تا این نیرو تامین شود(برای زمانی است که بخواهیم آسان و به سرعت نشست را ترمیم کنیم و برای ساختمان با اندازه های کوچک با تخریب کم مورداستفاده قرار میگیرد).

- یک جک مکانیکی برای تامین نیروی عکس العمل استفاده شود( برای زمانی مفید است که خاک اطراف ساختمان مقاوم باشد و بازنشست کمی داشته باشد).

- برای تامین نیروی عکس العمل یک شمع جدید در زمین قرار داده میشود(وقتی استفاده میشود که نیروی عکس العمل نتواند از پی موجود و یا زمین تامین گردد و یا اینکه بخواهیم جلوی نشست را در آینده به طور کامل بگیریم).

استفاده از روش هایی مانند تزریق گروت به زمین برای بالا بردن پی های سطحی دارای اطمینان کمی میباشد اگرچه ممکن است برای حالت هایی که ترمیم سریع و ساده موردنیاز باشد مناسب باشد. روش گروت بهطور عمده به دو نوع طبقه بندی میشود. درروش اول گروت را به اطراف پی تزریق میکنند و در روش دوم گروت را به صورت جامد در نشس تهای نامساوی جاگذاری میکنند. برای ترمیم بهتر پی روش بهتر و مناسبتر این است که تزریق گروت در زیر پی یا اطراف شمع انجام شود. برای ترمیم نشست های نامساوی روش دوم مناسب تر است

3. بررسی مقاوم سازی فونداسیون ها

استفاده از پی های سطحی در کشور ما بسیار متداول بوده و عمدتا پی ها به صورت سطحی میباشند. به منظور مقاوم سازی پی های سطحی که عبارتاند از پی های منفرد، نواری و گسترده در این قسمت به بررسی تقویت این نوع از پی ها پرداخته شده است.

1.3. تقویت پی های منفرد

در مورد پی های منفرد مشکلاتی ازجمله فشار زیاد خاک زیر پی، بلند شدگی و لغزش پی ممکن است ایجاد شود که برای مقابله با فشار زیاد خاک زیر پی میتواند یکی از روش های مقاوم سازی و یا بسته به مشکل موجود، به صورت ترکیبی اقدام به انجام مقاوم سازی نمود که در این نوع پی ها روش هایی ازجمله ساخت پی بزرگتر در زیر پی موجود، اضافه کردن پایه ها و شمع های جدید در مجاورت پی و اتصال آنها به پی موجود، تبدیل پی

منفرد به پی نواری، اصلاح خاک زیر پی، تبدیل پی منفرد به پی نواری و اجرای یک تیر عمیق بتن مسلح توصیه میشود.

موارد فوق برای مقابله با مشکل بلند شدگی پی نیز(بهجز اصلاح خاک زیر پی و ساخت پی بزرگتر در زیر پی موجود) مورداستفاده قرار میگیرد. بهمنظور تقویت پی منفرد در برابر لرزش آن میتواند از روش هایی ازجمله بزرگ کردن سطح پی، اضافه کردن شناژهای افقی، اصلاح خاک مجاور پی استفاده نمود

استفاده از پی های سطحی در کشور ما بسیار متداول بوده و عمدتا پی ها به صورت سطحی میباشند. به منظور مقاوم سازی پی های سطحی که عبارت اند از:

- پی های منفرد

- نواری و گسترده

در این قسمت به بررسی تقویت این نوع از پی ها پرداخته شده است.

2.3. تقویت پی های نواری یا پی های زیر دیوار

از عمدهترین ضعفهای پی نواری میتواند به فشار زیاد خاک زیر پی و بلند شدگی پی اشاره نمود که برای مقابله با مشکل فشار زیاد خاک زیر پی، از روش هایی ازجمله ساخت پی بزرگتر در زیر پی موجود، اضافه کردن پایه ها و شمع های جدید در مجاورت پی و اتصال آنها به پی موجود، تبدیل پی نواری به پی گسترده، اجرای شناژخورجینی، اجرای فونداسیون خورجینی و تعبیه اجزای قائم باربر جانبی جدید مانند دیوارهای برشی و قابهای مهاربندی شده استفاده نمود. به منظور مقابله با مشکل بلند شدگی پی نواری میتواند از روش هایی ازجمله افزایش ابعاد پی موجود (اقتصادی ترین روش)، اضافه کردن پایه ها و شمع های جدید (کاراترین روش)، تعبیه اجزای قائم باربر جانبی جدید استفاده نمود.

3.3. تقویت پی های گسترده

ضعف های لرزهای در پی های گسترده معمول نبوده و میتواند به کمبود مقاومت خمشی در تحمل ترکیب بارهای ثقلی و زلزله و لغزش پی به عنوان مشکل اساسی آنها اشاره نمود. به منظور تقویت پی گسترده در برابر کمبود مقاومت خمشی پی، میتواند به روش افزایش موضعی ضخامت پی در محلهای خاص و بهمنظور تقویت پی در برابر لغزش میتواند به روش اجرای برش گیر در زیر محیط پی اشاره نمود.

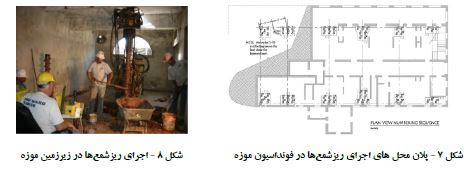

4. تقویت و پیبندی فونداسیون موزه علوم و هنر دانشگاه پورتوریکو(سپتامبر 2007)

ساختمان تاریخی موزه علوم و هنر دانشگاه پورتوریکو در سال 1998 طی طوفان جورج آسیب دید. موزه علوم و هنر مایاگز در مرکز ساحل غربی پورتوریکو قرار دارد که میزان خسارتهای ناشی از طوفان جورج در آنجا شدیدتر بود. این موزه در سال 1930 بهعنوان بیمارستان ساختمان شده که در سال 1952 به موزه تبدیل شد. بازسازی مجدد این اثر که به لحاظ تاریخی و ارزشمند بودن آن نیازمند زمان زیادی بود در سال 2005 آغاز گردید.

براساس طراحی جدیدی که برای نوسازی این ساختمان انجام گرفت مشخصشده که دیوارهای اصلی ساختمان که نقش باربری سقف و سازه را برعهده داشتند از قابلیت باربری کافی برخوردار نبوده و لذا با توجه به دسترسی محدود و همچنین محدودیتهایی که در فضای کم در بسیاری از نقاط وجود داشت استفاده از ریزشمع ها به عنوان تقویت فونداسیون و دیوارهای ساختمان انتخاب شد.

برای اطلاع از شرایط ژئوتکنیکی فونداسیون سازه و خاک محل موزه 9 گمانه حفرشده تا مشخص گردید که یکلایه خاک بسیار قدیمی باضخامت1 تا 2 متر در نزدیکی سطح و در زیر آن یکلایه خاک لای با پلاستیسیته بالا و درصد رطوبت 45 % قرار دارد که مقاومت برشی آن تقریبا در حدود 38KPa میباشد. سطح آب زیرزمینی در محل پایین بوده و در گمانه های حفرشده آب زیرزمینی وجود نداشته که با توجه به این خصوصیات و همچنین بدلیل تاریخی بودن سازه و نیاز به عدم دستخوردگی به ساختار شالوده زیر سازه و محدودیت مکانی، استفاده از روش هایی ازجمله افزایش ابعاد و گسترش بستر فونداسیون توصیه نشده و همچنین وجود محدودیت مکانی استفاده از ماشینآلات حفاری و همچنین مسقف بودن مکانهای مورد تقویت و عدم دسترسی به امکانات مورد نیاز، استفاده از روش هایی از قبیل ایجاد شمع در زیر فونداسیون و بکارگیری شمع های کششی امکانپذیر نبوده، در نتیجه استفاده از ریزشمع ها توسط گروه مشاوره پروژه پیشنهاد گردید. برای تقویت و بازسازی مجدد فونداسیون 62 ریزشمع اجرا گردید. که در شکل 7 میتوان محل اجرای ریزشمع ها را مشاهده نمود.

با نصب ریزشمع ها فونداسیون تقویت و امکان باربری و حمایت از ستون های و سازه سقف فراهم گردید و فونداسیون به ظرفیت باربری مطلب وموردنظر رسید. همچنین امکان نصب و اجرای ستون های جدید بر روی فونداسیون کم عمق موجود فراهم گردید. اجرای ریزشمع ها برای بنا این شرایط را فراهم کرد تا بدون تغییر در شرایط فونداسیون و دیوارهای قبلی، قسمت های جدیدی را به سازه اضافه نمایند

5. نتیجه گیری

بارهای ساختمان از طریق فونداسیون به خاک منتقل میشوند. ازاینرو ایمنی ساختمان کاملا به وضعیت فونداسیون آن بستگی دارد. آسیب های فونداسیون ناشی از وجود تنش های فشاری بیش از ظرفیت باربری خاک در زیر فونداسیون، وجود نیروی کششی بلند کننده، عدم کفایت فشار جانبی مقاوم برای تحمل نیروهای جانبی، عدمکفایت ظرفیت خمشی یا برشی، وجود نشستهای زیاد و غیرقابل قبول در خاک و … میباشد. مقاوم سازی فونداسیون ممکن است به دلیل تغییرات در سرویس دهی ساختمان ها موردنیاز باشد. این تغییرات به طور مستقیم از مقدار بارهای گرانشی ساختمان تاثیر میپذیرد.

وجود برخی خطاها در محاسبات بارها، بخصوص نیروهای جانبی از قبیل زلزله، در طول روند طراحی از دیگر پارامترهای مهمی است که در آن مقاوم سازی ضروری میباشد. به طورکلی روش های مقاوم سازی و بهسازی فونداسیون بسیار متنوع و مختلف و شامل روش هایی مانند افزایش ابعاد فونداسیون، بهسازی فونداسیون با کابل های پیش تنیده، مقاوم سازی با استفاده از الیاف پلیمری، مقاوم سازی با تبدیل فونداسیونها به هم و … میباشند که بسته به مشخصات فونداسیون موردنظر و با توجه به استدلال های مهندس مربوطه، استفاده از یک یا چند روش به صورت ترکیبی وجود دارد. لازم به ذکر است که روش های ذکرشده برای انواع فونداسیون ها با تعمیم روش های ذکرشده قابل استفاده میباشد.

در مقاوم سازی فونداسیونها عواملی متعددی تأثیرگذار است. مقاوم سازی فونداسیون باید با بیشترین دقت تحت نظارت مستقیم سازمان مرمت و تعمیرات ساختمانی قرار گیرد. مقاوم سازی باید در یک دوره زمانی کوتاه با به حداکثر رساندن مراحل و عملیات ساختمانی انجام گیرد . قبل از شروع کار مقاوم سازی فونداسیون ساختمان های چندطبقه، بهتر است انتقال بار از سقف بر روی تکیهگاههای عمودی موقت انجام گیرد .

ترمیم ترک بتن افزیر

ترمیم ترک بتن افزیر

شکل گیری ترک در بتن

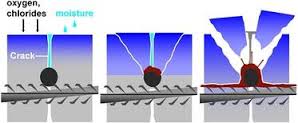

عمر مفید سازههای بتن مسلح خصوصاً سازههای دریایی و پلها معمولاً توسط خوردگی آرماتور محدود میشود.خوردگی آرماتور باعث شکلگیری خوردگی در اطراف آرماتور شده و افزایش حجم این محصولات باعث ایجاد فشار انبساطی در بتن اطراف آرماتور میگردد. این فشار انبساطی موجب ترک خوردگی و پوکیدن پوشش بتنی شده و از بین رفتن پوشش بتنی باعث کاهش مقطع بتن، کاهش مقاومت پیوستگی بتن و آرماتور و همچنین قرار گرفتن آرماتور در معرض عوامل جوی میشود. بنابراین با متلاشی شدن پوشش بتنی بر اثر ترک بتن، مقاومت پیوستگی به شدت کاهش یافته و خوردگی افزایش مییابد و عملاً عمر مفید سازه پایان مییابد. و سازه احتیاج به مقاوم سازی دارد.

ترک بتن

همیشه باید تا حدی انتظار ترک خوردگی را در بتن داشت و این مورد در بیشتر مواقع در طراحی سازه و در پارامترهای ضریب ایمنی در نظر گرفته میشود. جزئیات در مشخصات میلگردها باید به دقت کنترل شود تا عرض ترک بتن از مقادیر بحرانی تجاوز نکنند. ترکها تا حدودی مشکل ساز هستند که:

1-از لحاظ زیبایی غیر قابل قبول باشند.

2-سبب خروج سازه از حالت آب بندی شوند.

3-بر دوام سازه اثر بگذارند.

4-از لحاظ سازهای اهمیت داشته باشند.

به طورکلی، شکل گیری ترک بتن علل زیادی دارند. ترکها ممکن است فقط ظاهری باشند یا نشانهای از یک تنش سازهای مهم و یا فقدان مقاومت و دوام سازه ترکهاممکن است وسعت خرابی رانشان دهند یا نشانه حجم بیشتری از مشکلات باشند. اهمیت آنها بستگی به نوع سازه و نوع ترک بتن دارد. انواع ترکهایی که برای سازههای ساختمانی قابل قبول میباشند ممکن است برای سازههای دیوار حائل آبی قابل قبول نباشند. تعمیر مناسب ترکها بستگی به دانستن علت ترکها و انتخاب مراحل تعمیر متناسب با این علتها دارد و گرنه ترکها ممکن است موقت و زودگذر باشند.

ترکها ممکن است در بتن نرم و خمیری روی دهد و یا در بتن سخت. ترکهای بتن نرم به دلیل افت بتن و ترکهای ناشی از نشست رخ میدهد و بعد از سخت شدن ترکهای جمع شدگی بتن خشک روی می دهد.

در انتخاب روش تعمیر ترک بتن علاوه بر توجه به علت و وسعت ترک برداری، باید به وضعیت فعلی ترکها هم توجه کرد. در غیر این صورت چه بسا روش تعمیری نامناسب و در نتیجه ناموثر انتخاب شود. انتخاب روش تعمیر نه تنها از علت و وسعت ترک، بلکه از محل و شرایط محیطی حضور ترک نیز تاثیر میپذیرد. به عنوان مثال رفع معایب در شرایط خشکی– تری، صنعتی و دریایی به مصالح و روشهایی کاملا متفاوت با آنها نیاز دارد که در تعمیر، زیبایی ظاهری به کار میآیند. همچنین شیوههایی که متکی بر روش ثقلی هستند، اغلب در سطوح افقی موفقیت آمیزند ولی به ندرت در سطوح عمودی کارساز و موفق خواهند بود. باید به امکان وجود رطوبت، آب یا مواد آلوده کننده در درون ترک توجه داشت معمولاً روشهای تعمیر ترک بتن باعث ناپدید شدن ترکها نمیشوند و در جایی که زیبایی اهمیت دارد، ظاهر قابل رویت بخش تعمیر شده بایستی ارزیابی شود. استفاده از اندودهای مناسب برای تمام سطح بعد از تمام شدن تعمیر معمولاً ظاهر قابل رویت را مناسب خواهد کرد.

عوامل خوردگی بتن و فرسودگی و تخریب سازههای بتنی:

1- نفوذ نمکها (INGRESS OF SALTS)

نمکهای ته نشین شده که حاصل تبخیر و یا جریان آبهای دارای املاح میباشند و همچنین نمکهایی که توسط باد در خلل و فرج و ترکها جمع میشوند، هنگام کریستالیزه شدن میتوانند فشار مخربی به سازهها وارد کنند که این عمل علاوه بر تسریع و تشدید زنگ زدگی و خوردگی آرماتورها به واسطه وجود نمکها است. تر و خشک شدن متناوب نیز میتواند تمرکز نمکها را شدت بخشد زیرا آب دارای املاح، پس از تبخیر، املاح خود را به جا میگذارد.

2- اشتباهات طراحی (SPECIFICATION ERRORS)

به کارگیری استانداردهای نامناسب و مشخصات فنی غلط در رابطه با انتخاب مواد، روشهای اجرایی و عملکرد خود سازه، میتواند به خرابی بتن منجر شود. به عنوان مثال استفاده از استانداردهای اروپایی و آمریکایی جهت اجرای پروژههایی در مناطق خلیج فارس، جایی که آب و هوا و مواد و مصالح ساختمانی و مهارت افراد متفاوت با همه این عوامل در شمال اروپا و آمریکاست، باعث میشود تا دوام و پایایی سازه های بتنی در مناطق یاد شده کاهش یافته و در بهره برداری از سازه نیز با مسائل بسیار جدی مواجه گردیم.

3- اشتباهات اجرایی (CONSTRUCTION ERRORS)

کم کاریها، اشتباهات و نقصهایی که به هنگام اجرای پروژه ها رخ می دهد، ممکن است باعث گردد تا آسیبهایی چون پدیدهء لانه زنبوری، حفره های آب انداختگی، جداشدگی، ترکهای جمع شدگی، فضاهای خالی اضافی یا بتن آلوده شده، به وجود آید که همگی آنها به مشکلات جدی می انجامند.

این گونه نقصها و اشکالات را می توان زاییدهء کارآئی، درجهء فشردگی، سیستم عمل آوری، آب مخلوط آلوده، سنگدانه های آلوده و استفاده غلط از افزودنیها به صورت فردی و یا گروهی دانست.

4- حملات کلریدی (CHLORIDE ATTACK)

وجود کلرید آزاد در بتن می تواند به لایهء حفاظتی غیر فعالی که در اطراف آرماتورها قرار دارد، آسیب وارد نموده و آن را از بین ببرد.

خوردگی کلریدی آرماتورهایی که درون بتن قرار دارند، یک عمل الکتروشیمیایی است که بنا به خاصیتش، جهت انجام این فرآیند، غلظت مورد نیاز یون کلرید، نواحی آندی و کاتدی، وجود الکترولیت و رسیدن اکسیژن به مناطق کاتدی در سل (CELL)خوردگی را فراهم می کند.

گفته می شود که خوردگی کلریدی وقتی حاصل می شود که مقدار کلرید موجود در بتن بیش از 6/0 کیلوگرم در هر متر مکعب بتن باشد. ولی این مقدار به کیفیت بتن نیز بستگی دارد.

خوردگی بتن تحت حملات کلریدی

خوردگی آبله رویی حاصل از کلرید می تواند موضعی و عمیق باشد که این عمل در صورت وجود یک سطح بسیار کوچک آندی و یک سطح بسیار وسیع کاتدی به وقوع می پیوندد که خوردگی آن نیز با شدت بسیار صورت می گیرد. از جمله مشخصات (FEATURES ) خوردگی کلریدی، می توان موارد زیر را نام برد:

الف- هنگامی که کلرید در مراحل میانی ترکیبات (عمل و عکس العمل) شیمیایی مورد استفاده قرار گرفته ولی در انتها کلرید مصرف نشده باشد.

ب- هنگامی که تشکیل همزمان اسید هیدروکلریک، درجه PH مناطق خورده شده را پایین بیاورد. وجود کلریدها هم می تواند به علت استفاده از افزودنیهای کلرید باشد و هم می تواند ناشی از نفوذیابی کلرید از هوای اطراف باشد.

فرض بر این است که مقدار نفوذ یونهای کلریدی تابعیت از قانون نفوذ FICK دارد. ولی علاوه بر انتشار (DIFFUSION) به نفوذ (PENETRATION) کلرید احتمال دارد به خاطر مکش موئینه (CAPILLARY SUCTION) نیز انجام پذیرد.

5-حملات سولفاتی (SULPHATE ATTACK)

محلول نمکهای سولفاتی از قبیل سولفاتهای سدیم و منیزیم به دو طریق می توانند بتن را مورد حمله و تخریب قرار دهند. در طریق اول یون سولفات ممکن است آلومینات سیمان را مورد حمله قرار داده و ضمن ترکیب، نمکهای دوتایی از قبیل: THAUMASITE و ETTRINGITE تولید نماید که در آب محلول می باشند. وجود این گونه نمکها در حضور هیدروکسید کلسیم، طبیعت کلوئیدی(COLLOIDAL) داشته که می تواند منبسط شده و با ازدیاد حجم، تخریب بتن را باعث گردد. طریق دومی که محلولهای سولفاتی قادر به آسیب رسانی به بتن هستند عبارتست از: تبدیل هیدروکسید کلسیم به نمکهای محلول در آب مانند گچ (GYPSUM) و میرابلیت MIRABILITE که باعث تجزیه و نرم شدن سطوح بتن می شود و عمل LEACHING یا خلل و فرج دار شدن بتن به واسطه یک مایع حلال، به وقوع می پیوند.

6- حریق (FIRE)

سه عامل اصلی وجود دارد که می توانند مقاومت بتن را در مقابل حرارت بالا تعیین کنند. این عوامل عبارتند از:

الف- توانایی بتن در مقابله با گرما و همچنین عمل آب بندی، بدون اینکه ترک، ریختگی و نزول مقاومت حاصل گردد.

ب-رسانایی بتن (CONDUCTIVITY)

ج- ظرفیت گرمایی بتن(HEAT CAPACITY)

باید توجه داشت دو مکانیزم کاملاً متضاد انبساط (EXPANSION) و جمع شدگی مسوول خرابی بتن در مقابل حرارت می باشند. در حالی که سیمان خالص به محض قرار گرفتن در مجاورت حرارتهای بالا، انبساط حجم پیدا می کند، بتن در همین شرایط یعنی در معرض حرارتهای (دمای) بالا، تمایل به جمع شدگی و انقباض نشان می دهد. چون حرارت باعث از دست دادن آب بتن می گردد، نهایتاً اینکه مقدار انقباض در نتیجه عمل خشک شدن از مقدار انبساط فراتر رفته و باعث می شود جمع شدگی حاصل شود و به دنبال آن ترک خوردگی و ریختگی بتن به وجود می آید .به علاوه در درجه حرارت 400 درجه سانتی گراد، هیدروکسید کلسیم آزاد بتن که در سیمان پر تلند هیدراته شده موجود است، آب خود را از دست داده و تشکیل اکسید کلسیم می دهد. سپس خنک شدن مجدد و در معرض رطوبت قرار گرفتن باعث می شود، تا از نو عمل هیدراته شدن حاصل شود که این عمل به علت انبساط حجمی موجب بروز تنشهای مخرب می گردد. هچنین انبساط و انقباض نا هماهنگ و متمایز (DIFFERENTIAL EXPANSION AND CONTRACTION)مواد تشکیل دهنده بتن مسلح مانند آرماتور، شن، ماسه و … می توانند در ازدیاد تنشهای تخریبی نقش موثری داشته باشند.

7- عمل یخ زدگی (FROST ACTION)

برای بتن های خیس، عمل یخ زدگی یک عامل تخریب می باشد، چون آب به هنگام یخ زدن ازدیاد حجم پیدا کرده و باعث تولید تنشهای مخرب درونی شده و لذا ترک بتن اتفاق میافتد. ترکها و درزهایی که نتیجه یخ زدگی و ذوب متناوب می باشند، باعث می گردند سطح بتن به صورت پولکی درآمده و بر اثر فرسایش، خرابی عمق بیشتری یابد بنابراین عمل یخ زدگی بتن و میزان تخریب حاصله، بستگی به درجه تخلخل و نفوذپذیری بتن دارد که این موضوع علاوه بر تاثیر ترکها و درزهاست.

8- نمکهای ذوب یخ (DE-ICING SALTS)

اگر برای ذوب نمودن یخ بتن، از نمکهای ذوب یخ استفاده شود، علاوه بر خرابیهای حاصله از یخ زدگی، ممکن است همین نمکها نیز باعث خرابی سطحی بتن گردند. چون باور آن است که خرابیهای حاصل از نمکهای ذوب یخ، در نتیجه یک عمل فیزیکی به وقوع می پیوندد، غلظت نمکها، موجود بودن آبی که قابلیت یخ زدگی داشته باشد و در کل فشارهای هیدرولیکی و غشایی (OSMOTIC) نقش بسیار مهمی در دامنه و وسعت خرابیها ایفا می کنند.

9- عکس العمل قلیایی سنگدانه ها (ALKALI-AGGREGATE REACTION)

در این قسمت می توان از واکنشهای “قلیایی- سیلیکا” و “قلیایی- کربناتها” نام برد.

عکس العمل قلیایی – سیلیکا(ALKALI-SILICA) عبارتست از: ژلی که از عکس العمل بین هیدروکسید پتاسیم و سیلیکای واکنش پذیر موجود در سنگدانه حاصل می شود. بر اثر جذب آب، این ژل انبساط پیدا کرده و با ایجاد تنشهایی منجر به تشکیل ترکهای درونی در بتن می شود. واکنش قلیایی –کربنات، بین قلیاهای موجود در سیمان و گروه مشخصی از سنگهای آهکی (DOLOMITIC) که در شرایط مرطوب قرار می گیرند، به وقوع می پیوندد. در اینجا نیز انبساط حاصله باعث می شود تا ترکهایی ایجاد شود یا در مقاطع باریک خمیدگیهایی به وجود آید.

10- کربناسیون (CARBONATION)

گاه لایه حفاظتی که در مجاورت آرماتور داخل بتن موجود است، در صورت کاهش PH بتن اطراف، به کلی آسیب دیده و از بین می رود. بنابراین نفوذ دی اکسید کربن از هوا، عکس العملی را با بتن آلکالین ایجاد می نماید که حاصل آن کربنات خواهد بود و در نتیجه درجه PH بتن کاهش می یابد. همچنان که این عمل از سطح بتن شروع شده و به داخل بتن پیشروی می نماید؛ آرماتور بتن تحت تاثیر این عمل دچار خوردگی می گردد. علاوه بر خوردگی، دی اکسید کربن و بعضی اسیدهای موجود در آب دریا می توانند هیدروکسید کلسیم را در خود حل کرده و باعث فرسایش سطح بتن گردند.

11- علل دیگر (OTHER CAUSES)

علل بسیار دیگری نیز باعث آسیب دیدگی و ترک بتن می شوند که در سالهای اخیر شناسایی شده اند. بعضی از این عوامل دارای مشخصات خاصی بوده و کاربرد بسیار موضعی دارند. مانند تاثیر مخرب چربیها بر کف بتن کشتارگاهها، مواد اولیه در کارخانه ها و کارگاههای تولیدی، آسیب حاصله از عوارض مخرب فاضلابها و مورد استفاده قرار دادن سازه هایی که برای منظورها و مقاصد دیگری ساخته شده باشند، نه آنچه که مورد بهره برداری است. مانند تبدیل ساختمان معمولی به سردخانه، محل شستشو، انباری، آشپزخانه، کتابخانه و غیره. با این همه اکثر آنها را می توان در گروههای ذیل طبقه بندی نمود:

الف- ضربات و بارههای وارده (ناگهانی و غیره) در صورتی که موقع طراحی سازه برای این گونه بارگذاریها پیش بینیهای لازم صورت نگرفته باشد.

ب-اثرات جوی و محیطی

پ- اثرات نامطلوب مواد شیمیایی مخرب

ترک های سازه ای و معایب آن

در این اسلاید به بررسی انواع ترک بتن ،آجری و ترک در جوش سازه های فولادی پرداخته می شود.

ترک می تواند در اثر عوامل مختلفی از جمله زوال بتن یا خوردگی در اثر ساخت نادرست یا انتخاب نامناسب مصالح اصلی،اثر دما و جمع شدگی،نشست تکیه گاهی،حوادث طبیعی و … باشد.

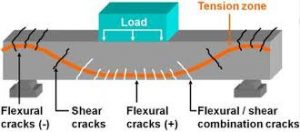

ترک های سازه ای در عضوهایی مثل تیر،ستون ودال دیده می شود.ترک های موجی در تیر ها در نقاط با ممان ماکزیمم رخ می دهد که توانایی مقطع در تحمل ممان پایین است و آرماتورگذاری کافی وجود ندارد.

انواع ترک بتن

برخی از انواع ترک بتن

1- ترک خمشی :

هنگامی رخ می دهد که مقاومت خمشی مقطع پایین بوده و تار کششی بیشترین عرض را داشته و به سمت تارهای دیگر همگرا شده ومی تواند به تنهایی یا گروهی اتفاق بیفتد. این ترک در سلامت سازه تاثیر گذاشته و سریعا باید بررسی شود.

2- ترک برشی :

زمانی رخ می دهد که مقاومت برشی مقطع پایین بوده و در ناحیه با برش ماکزیمم که بیش ترین عرض در میانه عمق وجود دارد، رخ می دهد وبه سمت بالا و پایین گسترش یافته و به تنهایی یا گروهی اتفاق افتاده و تاثیر زیادی در سلامتی سازه داشته و باید رسیدگی شود.

3- ترک پیچشی :

در مقطع با مقاومت پیچشی پایین که عرض یکنواختی دارد اتفاق افتاده و در فرم مارپیچ و به تنهایی رخ می دهد.

4- ترک های مربوط به لغزش اتصالات میلگردها :

به دلیل انقطاع سریع میلگردها زمانی که مرز کافی در اتصالات وجود ندارد،اتفاق می افتد.

5- گسترش ترک در طول تیر :

به دلیل نبود تکنیک کافی حین ساخت ومشکل در قالب بندی اتفاق می افتد.

6- ترک کششی :

به دلیل نبود آرماتوربندی کافی در مقطع تحت کشش و پایین بودن کیفیت بتن اتفاق می افتد.

7- ترک ستون :

ترک های افقی به دلیل خوردگی آرماتورها و عدم طراحی مقطع ستون برای خمش اتفاق می افتد. ترک های اریب به دلیل درنظر نگرفتن نیروهای جانبی و پایین بودن مقاومت در تحمل بار محوری بوجود می آیند.

8- ترک های خوردگی :

به دلیل خوردگی آرماتورها ، عدم پوشش کافی وکیفیت پایین بتن اتفاق می افتد.

9- ترک های خمشی در دال :

به دلیل نقص در طراحی تحت بارگذاری، اضافه بار در مقطع وکیفیت پایین بتن اتفاق می افتد.

10- ترک های بالای خمشی در دال :

به دلیل توزیع ناکافی میلگردها و عدم امتداد کامل میلگرد اصلی اتفاق می افتد.

11- ترک های جمع شدگی در دال طره ای :

به دلیل نسبت آب به سیمان بالا در بتن ،عمل آوری نامناسب و عدم مهار در گوشه ها اتفاق می افتد.

12- ترک در اثر نشست پی

اصولا تعمیر صحیح ترک ها به دانستن علت وقوع و همچنین انتخاب روش درخور آن بستگی دارد، در غیر اینصورت تعمیرات ممکن است بصورت موقت باشند. لذا برای یک تعمیر موفق و همیشگی بایستی از عدم پیشروی علل ترک خوردگی کسب اطمینان نمود چراکه ممکن است پس از تعمیری بدون اعمال اصلاحات لازم مجددا عضو در ناحیه های دیگری از بتن دچار ترک خوردگی شود. بنابراین رفع علل ترک خوردگی برای مواجه نشدن با ترمیم موقت الزامی است.

روشهای رایج تعمیر و اصلاح ترک های اعضا بتنی:

– تزریق رزین اپوکسی.

– مسیر یابی و آب بندی ترک.

– بخیه زدن.

– افزدون میلگرد محاسباتی.

– حفاری و اتصال.

– خورانش ثقلی.

– پر کردن با گروت.

پر کردن ترک بتن با رزین اپوکسی

ترمیم ترک بتن

باید توجه داشت که تعیین این نوع موارد بر عهده مشاورین متخصصین با استفاده از ابزار تست ها و آزمایش های غیر مخرب و مخرب بتن صورت می پذیرد که چه نوع طرحی را برای مقاوم سازی مورد نظر در نظر بگیرند

تعمیر، بهسازی و مقاومسازی سازههای بتنی

روشهای بهسازی و مقاومسازی سازههای بتنی بسیار متنوع و گسترده هستند و ممکن است در شرایط مختلف از روشهای متفاوتی استفاده گردد. اما بر مبنای نتایج مطالعات فنی بهسازی و مهندسی ارزش، مقایسه چند معیار بر اساس تحلیل ریسک و تجربه برای انواع سازههای مورد نیاز به مقاومسازیموثرترین و بهینهترین روش انتخاب میگردد. ملاحظات اصلی ترمیم و بهسازی سازهها مطابق ذیل میباشد:

· تثبیت و پایا سازی مصالح موجود

· ارضای معیارهای کفایت سازهای

· سازگاری فیزیکی و شیمیایی و مکانیکی مصالح بهسازی با مصالح موجود

· پیوستگی و انتقال نیروی بین مصالح جدید و قدیم

· پایش دوام و مسائل نگهداری و بهرهبرداری

· امکانپذیری و سهولت و قابلیت اطمینان کیفیت اجرا

· اقتصاد طرح

· حداقل ریسک طراحی و اجرا و بهرهبرداری

· حصول حداکثر افزایش عمر مفید

پایا سازی و بهرهگیری از مقاومت مصالح موجود در مرحله اولیه در تعمیر سازههای بتن مسلح

پایا سازی و بهرهگیری از مقاومت مصالح موجود یکی از روشهای موثر برای بهینه نمودن طرح بهسازی و مقاومسازی میباشد و میتواند بصورت های زیر انجام میشود:

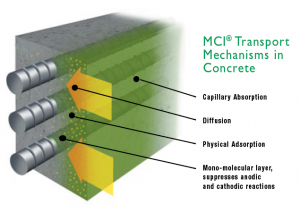

· استفاده از مواد بازدارنده خوردگی از نوع آلی و بر پایه امینه کربوکسیلات ( MCI) برای پایاسازی بتن مسلح جهت امکان استفاده از تسلیح موجود برای عملکرد درازمدت سازه در مواردی که آسیب در سازه از طریق فرایند خوردگی صورت پذیرفته است.

· شرط دیگر استفاده از تسلیح موجود وجود قلاب یا مهار کافی برای تبادل نیرو بین بتن و فولاد در سازههای بتنی میباشد.

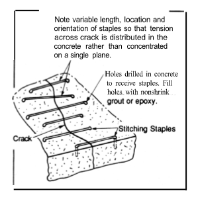

· تزریق و دوخت ترکها از دیگر الزامات پایا سازی بتن مسلح موجود است.

· ترمیم سطحی بتن (خصوصاً در ناحیه کاور) بوسیله ملات های پایه سیمانی اصلاح شده با پلیمر و الیاف

MCI، به دلیل توانایی در مهاجرت به عمق بتن و رسیدن به سطح فلز تقویتکننده بتن و تشکیل یک لایه مولکولی محافظ روی سطح فلز میتواند موجب حفاظت آرماتور شود، زمانی که در تماس با آن قرار میگیرد. MCI میتواند هم حین ساخت بتن با افزوده شدن به آب یا مستقیماً به میکسر (Mixer) و هم برای سازههای بتنی موجود بکار رود. در سازههای بتنی موجود، MCI روی سطح سازه اعمال میشود و توسط خاصیت مویینگی (Capillary) به داخل سازه کشیده میشود. در واقع بتن مانند یک اسفنج عمل میکند و موجب مکش بازدارنده به داخل میشود. وقتی MCI در تماس با فولاد قرار میگیرد، یک جاذبه یونی به سطح فولاد (آرماتور) پیدا میکند و لایه مولکولی محافظ را روی آن تشکیل میدهد که تمایل آن به سطح فلز، خیلی بیشتر از آب، یونهای کلراید و سایر عوامل خورنده است. در مواردی که عمق کاور بتن بالاتر از 7 سانتیمتر میباشد جهت حفاظت و کنترل خوردگی سازههای موجود میتوان از روش تزریقMCI استفاده نمود.

شکل 1 : عملکرد حفاظتی بازدارنده خوردگی

شکل 2- استفاده از ماده MCI حاوی مواد پایه سیلیکاتی اببند بصورت پاششی بر روی سطح جهت حفاظت بتن (شکل سمت راست پروژه راهآهن اصفهان نائین)، تزریق مادهMCI در بتن (شکل وسط-پروژه مقاومسازی پایههای پل راهآهن بندرعباس به فین) و حفاظت میلگردهای پایههای پلهای بتنی در مرحله تعمیر و کندن کاور بتن (شکل سمت چپ-پروژه مقاومسازی پلهای راهآهن بندرعباس به حاجیآباد(

در مرحله تعمیر سازهها در روشهای جدید ملات های تعمیری الیاف دار اصلاح شده با پلیمر و حاوی مواد بازدارنده خوردگی تولید شده است که نیازهای پایا سازی و حفاظت سازههای موجود را در مرحله تعمیرات برآورده میسازد.

یکی دیگر از الزامات پایا سازی سازههای موجود تزریق و یا دوخت ترکها در سازههای بتن مسلح میباشد. تزریق ترکها در بتن با مواد پایه اپوکسی انجام میگردد. دوخت ترکها میتواند بروش بخیه زنی (Stitching ) که در دستورالعملهای ACI 224-1R-93 جزییات آن موجود میباشد، صورت بپذیرد.

شکل 3 : جزئیات دوخت ترکها بوسیله تسمه فلزی و چسب پایه اپوکسی

شکل 4 : جزئیات دوخت ترکها بوسیله تسمه فلزی و چسب پایه اپوکسی در پروژه مقاومسازی پلهای محور قم به اراک

استفاده از تسلیح خارجی در عملیات بهسازی و مقاومسازی سازهها

2-1- استفاده از تسلیح خارجی بروش استفاده از شیت الیاف FRP و یا لمینیت FRP

الیاف کربن مصالح دارای مقاومت و سختی زیاد هستند که عمدتاً به دو شکل ورقه ، تسمه برای تقویت سازههای بتنی استفاده میشوند. استفاده از FRP به دلیل داشتن مزیتهای سرعت اجرای بالا، وزن کم، عدم ایجاد محدودیت معماری و مقاومت بالا در عملیات مقاومسازی و بهسازی سازههای بتنی توجیهپذیر میباشد. برای دالها بتنی تقویت خمشی با ورقه برای سطوح کوچک و تسمه برای طولهای متوسط و بلند استفاده میشود. استفاده از ورقههای الیاف کربن برای سطح زیر دال به دلیل اجرای بسیار مشکل در حالت متداول و قابلیت اطمینان چسبیدن ورق خصوصاً در حضور نیروهای دینامیکی و ارتعاشی به سطح عملاً مرسوم نیست .ملاحظات و ضوابط آئیننامهای طراحی و استفاده از الیاف کربن در ACI440-2R-2008بطور مفصل ارائه شده و موارد مهم آن بصورت زیر میباشد:

· نیاز به کنترل کیفی دقیق حین اجرا و اطمینان از استفاده از رزین و چسب سازگار با رزین الیاف

· نیاز به نیروی ماهر آموزش دیده

· نیاز به تسطیح و زیر سازی سطح برای نصب

· نیاز به طراحی دست بالا برای کنترل مد شکست ناگهانی در حالت حدی نهایی

· نیاز به لایه حفاظتی ملات برای برآورده نمودن معیارهای آتشسوزی

استفاده از FRP در دور پیچ کردن کامل یا پوشاندن قسمتی از المان، موجب افزایش مقاومت برشی تیرها و ستونهای بتنی میشود. ایجاد محصورشدگی المان سازهای با FRP همچنین میتواند باعث افزایش شکلپذیری اعضای تحت بارگذاری فشاری و خمشی و بهبود عملکرد لرزهای سازه شود.

در یک عضو خمشی چسباندن FRP به ناحیه کششی بتن ، به گونهای که الیاف موازی با محور طولی عضو باشد، باعث بهبود مقاومت خمشی در المان خواهد شد.

شکل 6 : استفاده از لمینیت الیاف کربن در فرآیند مقاومسازی پایههای پلهای راهآهن محور بافق-بندرعباس

شکل 7 : استفاده از ششت الیاف کربن در فرآیند مقاومسازی پایههای پلهای راهآهن محور بافق-بندرعباس

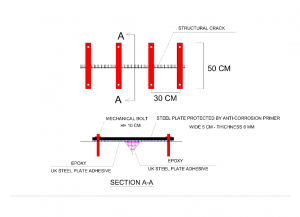

2-2- استفاده از تسمه فولادی در فرایند بهسازی و مقاومسازی سازهها

استفاده از تسلیح فولادی زیر سطحی و یا خارجی یکی از روشهای متداول تقویت سازهای بتنی است. تسلیح زیر سطحی با ایجاد شیار روی سطح بتن و نصب میلگرد یا تسمه با چسب مخصوص و پوشاندن آن در صورت لزوم با ملات ترمیمی انجام میشود. در حالت تسلیح روی سطح نیز فقط تسمه فولادی با چسب مخصوص و در صورت عدم کفایت انتقال برش توسط چسب، با اضافه نمودن بولت های برشگیر نصب میشود. ملاحظات این روش عبارتاند از:

· استفاده از چسب مناسب برای ایجاد مکانیزم مناسب انتقال نیروی پیوستگی

· استفاده از ماده پوششی مناسب ضد خوردگی روی فولاد بطوری که پیوستگی فولاد و بتن یا چسب تحت تاثیر قرار نگیرد.

· نیاز به نیروی ماهر آموزشدیده

· نیاز به تسطیح و زیرسازی سطح برای نصب یا ایجاد شیار برای قرار دادن تسمه در داخل آن

· استفاده از تسلیح خارجی با فولاد از لحاظ ایین نامهای محدودیت مقاومت بتن ندارد و برای مقاومتهای کمتر از 17 مگاپاسکال ضوابط سازههای بنایی مسلح بر مبنای آییننامه IBC میتواند مورد استفاده قرار گیرد.

· به لحاظ ایجاد امکان عملکرد تسمهها و آرماتورها باهم لازم است ملات تعمیری استفاده شده در زیر کار سطح میبایست دارای چسبندگی در آزمایش Pull off حداقل معادل 4/1 مگا پاسکال و مقاومت فشاری حداقل معادل مقاومت بتن بستر باشد.

شکل 8 : مقاومسازی دال پلهای راهآهن محور قم به کاشان با استفاده از تسمه فلزی

شکل 9 : مقاومسازی لاینینگ بتنی تونل راه تبریز-شیبلی با استفاده از تسمه فلزی

2-3- استفاده از روش فروسیمان در مقاومسازی سازهها

فروسیمان نوعی از بتن مسلح میباشد که متفاوت از بتن مسلح یا تحکیمیافتهی معمولی میباشد. در درجه اول از نظر اجزای تسلیحکننده متفاوت بوده که دارای پخش منظم بوده و شامل مش چندلایه با فاصله نزدیک که کاملاً در ملات سیمانی درگیر شدهاست، میباشد. فروسیمان شکلگرفته از مواد کامپوزیتی رفتاری متفاوت در استحکام، تغییر شکل و کارهای نیازمند پتانسیل اجرایی نسبت به بتن معمولی داشته و بنابراین به عنوان نوعی مواد و مصالح جدا تقسیمبندی میشود.

ضوابط و چگونگی استفاده از تکنولوژی فروسیمان در فرآیند بهسازی سازهها منطبق بر آییننامه ACI 549-1R-93 میباشد. یکی از مصالح مورد استفاده در تکنولوژی فروسیمان تری دی پانلهای سه بعدی خرپایی میباشد. استفاده از پانلهای سه بعدی پیش ساخته ضد خوردگی با تقویت موضعی با میلگرد، باعث افزایش سرعت و کیفیت اجرا و مقاومت برشی و کششی و قابلیت جذب انرژی میشود. این پانلها از میلگردهای نورد سرد با مقاومت مشخصه جاری شدن حداقل700 مگاپاسکال بافته میشوند که در دو قطر 3 و 4 میلیمتر با شبکه 10 در 10 سانتیمتر و میلگردهای مایل عرضی با زاویه 45 درجه میباشند.

این سیستم بدلیل سه بعدی بودن، انعطافپذیری، پیوسته بودن و عدم نیاز به هرگونه اتصال عملاً تمام معایب سیستمهای متداول را به مزیت تبدیل مینماید. قابلیت خم کردن دستی و نصب سریع و آسان از مزایای ویژه این پانلها میباشد. مشخصات فنی مصالح و طرح بصورت زیر میباشد. برای تبدیل بتن پاشیده معمولی به بتن پاشیده پایا بطوری که بتواند نقش بتن معمولی را در طول عمر مفید سازه ایفا نماید لازم است موارد زیر در دستور کار قرار گیرد:

· پایایی میلگردها و جلوگیری از خوردگی

· کنترل و پیشگیری از ترکخوردگی بتن پاشیده

· افزایش چسبندگی به میلگرد و کاهش تخلخل خصوصاً در بارهای ارتعاشی در زمان گیرش بتن پاشیده

· افزایش میزان مقاومت الکتریکی محصول نهایی و دوام آن

· آببندی

جهت دستیابی به موارد فوق از راهکارهای زیر استفاده میشود:

· اضافه نمودن افزودنی MCI جهت پایایی فولادها

· اضافه نمودن الیاف پلیمری اصلاح شده به میزان متوسط 1 تا 3 کیلوگرم در مترمکعب جهت حذف ترک و کاهش نیاز به اجرای درز و میلگرد طولی

· اجرای لایه غشای مایع آببند

شکل 10 : طرح مقاومسازی تونل ریزشی بلیتی شوشتر با استفاده از سیستم پانل تری دی پانل با میلگرد اضافی رویه و شاتکریت

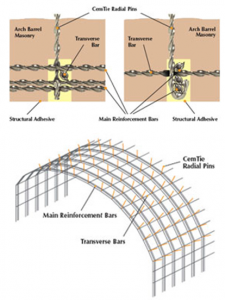

2-4- ترمیم و بهسازی لرزهای سازههای بنایی و سنگی

تعمیر سازههای بنایی و سنگی بوسیله بازیابی و پایا سازی ملات داخل بناییهای سنگی جهت امکان استفاده از مقاومت فشاری و برشی واحد بنایی با عملیات تزریق مواد پایه سیمانی و یا آهکی اصلاح شده در توده سنگ و انجام عملیات مقاومسازی لرزهای سازههای بنایی بروش تسلیح سطحی با میلگردهای با مقاومت بالا (هلی بار) میتواند صورت بپذیرد.

روش تسلیح سطحی با میلگردهای هلی بار که از روشهای نوین بهسازی سازههای سنگی و بنایی موجود است، در حال حاضر یکی از مرسومترین راهکارهای بهسازی سازههای سنگی در دنیا میباشد. در این سیستم از میلههای مهار فولادی ضد زنگ با مقاومت بالا به منظور ایجاد یک شبکه آرماتور برای مسلح سازی سازه استفاده میشود همچنین در محل تقاطع این شبکه آرماتور، از میلههای فولادی که به صورت شعاعی داخل قوس قرار میگیرند استفاده میشود. تمام میلههای مورد استفاده در این روش به وسیلهی رزینهای مخصوص تزریق شده و با پوشش ایجاد شده روی آنها هیچگونه تغییری در ظاهر پل ایجاد نمیشود. بطورکلی مزایای این سیستم عبارتند از:

· اقتصادی، موثر و قابل اطمینان

· افزایش مقاومت و شکلپذیری و بهبود مد خرابی بدون ایجاد سختی اضافی و توزیع نامتجانس بار

· رفتار سازهای بهبودیافته

· اجازهی حرکات عادی سازه در حین اجرا

· طراحی بر اساس آنالیز کامپیوتری دقیق سازه

· نصب سریع و همخوان

· نصب مرحلهای و مقطعی

· حداقل تغییرات در اصل و هویت پل و حفظ ظاهر اصلی

· بدون اختلال در ترافیک راه و راهآهن

شکل 11 : چگونگی استفاده از روش تسلیح سطحی با هلی بار بصورت شماتیک

آببندی سازههای موجود بروش آببندی منفی

آببندی سازههای موجود به دو روش مثبت و منفی صورت میپذیرد که در صورتی که دسترسی به سطح تماس بتن با آب وجود نداشته باشد میتوان اجرای عملیات آببندی را به روش منفی انجام داد. از مهمترین معایب این روش امکان ایجاد خوردگی در سازه بتن مسلح بدلیل مستغرق بودن آن در آب میباشد که میتوان با بهرهگیری از مواد بازدارنده خوردگی از نوع الی آرماتورهای سازه را محافظت نمود. کلیات روش و عملیات آببندی بروش منفی در سازههای موجود بشرح ذیل میباشد:

· استفاده از آنی گیرهای پایه سیمانی جهت کنترل نشت آنی آب

· استفاده از ملات های تعمیری آببند جهت تعمیر سطوح آسیبدیده به سبب نشت آب

· اجرای یک و یا چند لایه مواد پلیمری پایه کریستالیزه شونده بر روی سطح ( لازم به توضیح میباشد مطابق آییننامه ACI212-3-R استفاده از مواد پایه سیلیکاتی در سطوحی که در تماس با هد هیدرواستاتیکی آب قرار دارد مجاز نمیباشد)

در خصوص وجود درزهای اجرایی و یا انبساطی در سازه موجود میتوان به یکی از دو روش زیر عمل نمود:

· در صورت وجود درزهای اجرایی و انبساطی خشک که امکان نشت آب در آینده وجود دارد (مثلاً به دلیل عدم جاگذاری واتراستاپ) میتوان از ماستیک های آببند و شکلپذیر استفاده نمود.

· در صورت وجود درزهای اجرایی و انبساطی دارای نشت آنی آب میتوان از نوار هیبریدی آببند آماده متشکل از یک لایه PVC، اکسید آلومینیوم و الیاف آرامید استفاده نمود.

شکل 12 : پروژه آببندی سطوح و درزهای لاینینگ تونلهای خط 6 متروی تهران بروش آببندی منفی